Главная

Лекция 1. Цель

и задачи курса. Инженерное проектирование. Машина и механизм.

Цель и

задачи курса

Являясь одной из важнейших научных основ

изучения специальных дисциплин механических специальностей, курс «Теория

механизмов и машин» позволяет студентам изучить и освоить общие методы

исследования (анализа) и проектирования (синтеза) механизмов машин, понять

принципы преобразования движения с помощью механизмов, ознакомить студентов с

системным подходом к проектированию машин и механизмов, нахождению оптимальных

параметров механизмов по известным (заданным) условиям работы.

Теория механизмов и машин - научная дисциплина (или раздел науки), которая

изучает строение (структуру), кинематику и динамику механизмов в связи с их

анализом и синтезом (И.И.Артоболевский).

Цель ТММ

- анализ и синтез типовых механизмов и их систем.

Задачи ТММ:

-

создание робототехнических систем, связывающих отдельные технологические

операции в единую цепь полностью автоматизированного производства;

-

изучение совместной работы машин и управляющих ЭВМ, разработка необходимых

алгоритмов и программ для функционирования автоматизированного производства;

-

создание методов структурного, кинематического, динамического анализа и синтеза

различных схем механизмов роботов, манипуляторов, шагающих и других машин и

систем.

Типовыми механизмами будем называть простые механизмы, имеющие при

различном функциональном назначении широкое применение в машинах, для которых

разработаны типовые методы и алгоритмы синтеза и анализа.

Рассмотрим в качестве примера кривошипно-ползунный

механизм. Этот механизм широко применяется в различных машинах: двигателях

внутреннего сгорания, поршневых компрессорах и насосах, станках, ковочных

машинах и прессах. В каждом варианте функционального назначения при

проектировании необходимо учитывать специфические требования к механизму.

Однако математические зависимости, описывающие структуру, геометрию, кинематику

и динамику механизма при всех различных применениях будут практически

одинаковыми. Главное или основное отличие ТММ от учебных дисциплин изучающих

методы проектирования специальных машин в том, что ТММ основное внимание

уделяет изучению методов синтеза и анализа, общих для данного вида механизма,

независящих от его конкретного функционального назначения. Специальные

дисциплины изучают проектирование только механизмов данного конкретного

назначения, уделяя основное внимание специфическим требованиям. При этом широко

используются и общие методы синтеза и анализ, которые изучаются в курсе ТММ.

Основные разделы курса ТММ

- структура механизмов и машин;

- геометрия механизмов и их элементов;

- кинематика механизмов;

- динамика машин и механизмов.

Связь курса

ТММ с общеобразовательными, общеинженерными и специальными дисциплинами.

Лекционный курс ТММ базируется на знаниях полученных

студентом на младших курсах при изучении физики, высшей и прикладной

математики, теоретической механики, инженерной графики и вычислительной

техники. Знания, навыки и умение приобретенные

студентом при изучении ТММ служат базой для курсов детали машин,

подъемно-транспортные машины, системы автоматизированного проектирования,

проектирование специальных машин и основы научных исследований.

Краткая

историческая справка

Современный человек обречён

жить в мире машин и механизмов. Оглянитесь вокруг – машины и механизмы везде:

дома, на транспорте, в поликлинике, на отдыхе и, наконец, на производстве.

Чтобы более-менее свободно ориентироваться в этом

искусственно созданном мире необходимо иметь знания-умения, связанные с

проектированием, изготовлением и эксплуатацией машин. Теория механизмов и машин

– алгебра машиностроения. Отсутствие знаний теории механизмов не позволило

легендарному Левше(мастеру высочайшей квалификации),

подковавшему стальную блоху, наладить её механизм и подкованная блоха перестала

танцевать. Нельзя без слез читать об одном из первых сражений человека с

машиной – битвой Дон Кихота с ветряной мельницей, закончившейся полным

поражением человека. Вместо того, чтобы найти

передаточный механизм машины и заклинить его, используя копьё, как лом,

технически безграмотный идальго пытался проколоть копьем крылья мельницы.

Эволюция машин и механизмов неразрывно связана с

развитием человеческой цивилизации.

История

изобретения простейших устройств,

облегчающих труд человека, теряется в глубине веков. Считается, что колесо

появилось в III тысячелетии

до нашей эры (н.э.). Клин, рычаг, наклонная плоскость были известны еще

раньше и использовались, например, при строительстве пирамид в Египте. Около VIII в. до н.э. начинают применять блок, ворот, журавель

для поднятия тяжестей и воды. К IV столетию до

н.э. появляются водяные мельницы – первые машины в истории человечества.

Водяная мельница представляет собой машинный агрегат непрерывного действия,

состоящий из двигателя (водяное колесо), передаточного механизма и рабочего

органа (жернова). Вплоть до XIX века

изобретение новых машин и механизмов было уделом гениальных одиночек, самостоятельно

решавших теоретические и практические задачи проектирования и изготовления.

Как наука теория механизмов и машин начала

формироваться в конце XVIII – начале XIX вв. под названием «Прикладная механика». Ее развитие

неразрывно связано с развитием машинного способа производства. В это время

растущая промышленность и машиностроение, особенно в странах Западной Европы –

Англии, Франции, Германии, потребовали теоретического решения ряда совершенно

новых задач. Сначала разрабатывались методы структурного, кинематического и

динамического анализов механизмов.

Однако машины существовали задолго до этой даты.

Поэтому в истории развития ТММ можно условно выделить четыре периода:

1-й период до начала XIX века - период эмпирического машиностроения в течение которого изобретается большое количество простых

машин и механизмов: подъемники, мельницы, камнедробилки, ткацкие и токарные

станки, паровые машины (Леонардо да Винчи, Вейст,

Ползунов, Уатт). Одновременно закладываются и основы теории: теорема о

изменении кинетической энергии и механической работы, “золотое правило

механики”, законы трения, понятие о передаточном отношении, основы

геометрической теории циклоидального и эвольвентного

зацепления ( Карно, Кулон, Амонтон, Кадано Дж., Ремер,

Эйлер).

2-й период от начала до середины XIX века - период начала развития ТММ. В это время

разрабатываются такие разделы как кинематическая геометрия механизмов (Савари, Шаль, Оливье), кинетостатика (Кариолис),

расчет маховика (Понселе), классификация механизмов

по функции преобразования движения (Монж, Лану) и другие разделы. Пишутся

первые научные монографии по механике машин (Виллис, Бориньи),

читаются первые курсы лекций по ТММ и издаются первые учебники (Бетанкур, Чижов, Вейсбах).

3-й период от второй половины XIX века до начала XX

века - период фундаментального

развития ТММ. За этот период разработаны: основы структурной

теории (Чебышев, Грюблер, Сомов, Малышев), основы

теории регулирования машин (Вышнеградский), основы

теории гидродинамической смазки (Грюблер), основы аналитической

теории зацепления (Оливье, Гохман), основы

графоаналитической динамики (Виттенбауэр, Мерцалов), структурная классификация и структурный анализ (Ассур), метод планов скоростей и ускорений (Мор, Манке),

правило проворачиваемости механизма (Грасгоф) и многие другие разделы ТММ.

Знаменитый русский ученый, математик и механик,

академик П.Л. Чебышев (1821 – 1894) опубликовал ряд работ по структуре и

синтезу рычажных механизмов. Используя разработанные им методы, он изобрел и

спроектировал свыше 40 новых механизмов, осуществляющих заданные траектории

движения, останов звеньев при движении других и т.д. Его по праву считают

основателем русской школы теории механизмов и машин, а структурная формула

плоских рычажных механизмов называется формулой Чебышева.

Один из основоположников теории автоматического

регулирования профессор Петербургского технологического института И.А. Вышнеградский (1831 – 1895) создал научную школу

конструирования машин.

Немецкий ученый Ф. Грасгоф

(1826 – 1893) математически сформулировал условия проворачиваемости

звена плоского рычажного механизма, которое необходимо соблюдать при его

синтезе. Английские математики Д. Сильвестр (1814 – 1897) и С. Робертс (1827 –

1913) разработали теорию рычажных механизмов для преобразования кривых (пантографов).

Французский геометр Т. Оливье (1793 – 1858) обосновал

метод синтеза сопряженных поверхностей в плоских и пространственных зацеплениях

с помощью производящей поверхности. Английский ученый Р. Виллис (1800 – 1875)

доказал основную теорему плоского зубчатого зацепления и предложил

аналитический метод исследования планетарных зубчатых механизмов. Немецкий

инженер-машиновед Ф. Рело (1829 – 1905) разработал

графический метод синтеза сопряженных профилей, известный в настоящее время как

«метод нормалей». Рело также является автором работ

по структуре (строению) и кинематике механизмов. Русский ученый Х.И. Гохман (1851 – 1916) одним из первых опубликовал работу по

аналитической теории зацепления.

Значительный вклад в развитие динамики машин внес

«отец русской авиации» Н.Е. Жуковский (1847–1921) – основоположник современной

аэродинамики и автор целого ряда работ по прикладной механике и теории

регулирования хода машин.

Русский ученый Л.В. Ассур

(1878–1920) открыл общую закономерность в структуре многозвенных плоских

механизмов, и сейчас применяемую при их анализе и синтезе, разработал метод

«особых точек» для кинематического анализа сложных рычажных механизмов. А.П.

Малышев (1879 – 1962) предложил теорию структурного анализа и синтеза

применительно к сложным плоским и пространственным механизмам.

4-й период от начала XX века до настоящего времени - период интенсивного развития всех направлений ТММ

как в России, так и за рубежом. Среди русских ученых

необходимо отметить обобщающие работы Левитского Н.И., Фролова К.В.; в области

структуры механизмов - работы Малышева, Решетова Л.Н., Озола

О.Г.; по кинематике механизмов - работы Колчина Н.И., Смирнова Л.П., Зиновьева

В.А.; по геометрии зубчатых передач - работы Литвина Ф.Л., Кетова

Х.Ф., Гавриленко В.А., Новикова М.Л.; по динамике машин и механизмов - Горячкин В.П., Кожевников С.Н., Коловский

М.З. и др. Данное перечисление не охватывает и малой доли работ выдающихся

ученых, внесших существенный вклад в развитие ТММ в этот период. Из зарубежных

ученых необходимо отметить работы Альта Х., Бегельзака

Г., Бейера Р., Крауса Р., Кросли Ф. и многих других.

Существенный вклад в становление механики машин как

цельной теории машиностроения внес академик

И.И. Артоболевский (1905 – 1977) – организатор советской школы теории

механизмов и машин, автор многочисленных трудов по структуре, кинематике и

синтезу механизмов, динамике машин и теории машин-автоматов, а также учебников,

получивших всеобщее признание.

В 30-е и последующие годы XX в. большой

вклад в теорию механизмов и машин внесли исследования Н.Г. Бруевича

– одного из создателей теории точности механизмов, Г.Г. Баранова (1899 – 1968)

– автора трудов по кинематике пространственных механизмов, С.Н. Кожевникова,

разработавшего общие методы динамического анализа механизмов с упругими

звеньями и механизмов тяжело нагруженных машин, и многих других.

Понятие о инженерном

проектировании

Инженерное проектирование - это процесс, в котором научная и техническая

информация используется для создания новой системы, устройства или машины, приносящих обществу определенную пользу.

Проектирование (по ГОСТ 22487-77) - это процесс составления описания, необходимого для

создания еще несуществующего объекта (алгоритма его функционирования или

алгоритма процесса), путем преобразования первичного описания, оптимизации

заданных характеристик объекта (или алгоритма его функционирования), устранения

некорректности первичного описания и последовательного представления (при

необходимости) описаний на различных языках.

Проект (от латинского projectus - брошенный вперед)

- совокупность документов и описаний на различных языках (графическом -

чертежи, схемы, диаграммы и графики; математическом - формулы и расчеты;

инженерных терминов и понятий - тексты описаний, пояснительные записки),

необходимая для создания какого-либо сооружения или изделия.

Методы проектирования

1) Прямые аналитические методы синтеза (разработаны

для ряда простых типовых механизмов);

2) Эвристические методы проектирования - решение задач

проектирования на уровне изобретений (например, алгоритм решения

изобретательских задач);

3) Синтез методами анализа - перебор возможных решений

по определенной стратегии (на пример, с помощью генератора случайных чисел –

метод Монте-Карло) с проведением сравнительного анализа по совокупности

качественных и эксплуатационных показателей (часто используются методы

оптимизации - минимизация сформулированной разработчиком целевой функции,

определяющей совокупность качественных характеристик изделия);

4) Системы автоматизированного проектирования или САПР

- компьютерная программная среда моделирует объект проектирования и определяет

его качественные показатели, после принятия решения - выбора проектировщиком

параметров объекта, система в автоматизированном режиме выдает проектную

документацию.

Основные этапы процесса проектирования

При проектировании новой техники возникает

необходимость проведения работ, связанных с анализом и синтезом новой

конструкции.

Анализ осуществляется

при заданных размерах и массе звеньев, когда необходимо определить: скорости,

ускорения, действующие силы, напряжения в звеньях и их деформации. В результате

может быть произведен проверочный расчет на прочность, выносливость и т.д.

Синтез осуществляется

при заданных скоростях, ускорениях, действующих силах, напряжениях или

деформациях. При этом требуется определить необходимые размеры звеньев, их

форму и массу.

При синтезе часто решается задача оптимального

проектирования конструкции, когда находятся необходимые показатели работы

машины при наименьших затратах труда.

Обычно основными этапами создания новой конструкции

являются:

1) Осознание общественной потребности в

разрабатываемом изделии

2) Техническое задание на проектирование (первичное

описание)

3) Анализ существующих технических решений

4) Разработка функциональной схемы

5) Разработка структурной схемы

6) Метрический синтез механизма (синтез кинематической

схемы)

7) Статический силовой расчет

8) Эскизный проект

9) Кинетостатический силовой

расчет

10) Силовой расчет с учетом трения

11) Расчет и конструирование деталей и кинематических

пар (прочностные расчеты, уравновешивание, балансировка, виброзащита)

12) Технический проект

13) Рабочий проект (разработка рабочих чертежей

деталей, технологии изготовления и сборки)

14) Изготовление опытных образцов

15) Испытания опытных образцов

16) Технологическая подготовка серийного производства

17) Серийное производство изделия

При проектировании сложных механизмов обычно стремятся

выделить из общей схемы отдельные, более простые типовые механизмы,

проектирование которых имеет свои закономерности. К таким широко используемым в

технике механизмам относятся: рычажные (стержневые), кулачковые, фрикционные,

зубчатые и др., причем с точки зрения строения, кинематики и динамики любой

механизм можно заменить условным рычажным механизмом с последующим его

анализом, поэтому структура, кинематика и динамика рычажных механизмов

рассматривается наиболее подробно.

Понятие о технической системе и ее элементах

Техническая система - ограниченная область реальной действительности,

взаимодействующая с окружающей средой U,

выполняющая определенные функции F и

имеющая структуру S.

Рис.1.1

Ef, Af -

параметры, характеризующие функции F

системы;

En An -

параметры, не относящиеся к функциям прибора (условия работы, внешние и

дополнительные воздействия);

Z - системный оператор;

M - элементы системы;

R - отношения между элементами

системы.

Окружающая

среда U - совокупность внешних

объектов, взаимодействующих с системой.

Функция F - свойство системы, используемое для преобразования

входных величин Ef,

при внешних и дополнительных воздействиях An и условиях работы En, в

выходные величины Af.

Функция является объективно измеряемое свойство, которое может быть

охарактеризовано параметрами системы. Количество реализуемых системой функций

соответствует количеству используемых системой физических свойств. Если система

выполняет несколько функций, то различают общую и

частные функции. Общая функция охватывает множество всех входных и выходных

величин, которое характеризует рассматриваемую систему как одно целое. Частные

функции делятся на: главные и вспомогательные - по их значению в выполнении задачи;

основные

и элементарные - по типу изменения изменений функций в процессе их

выполнения.

Структура S - совокупность элементов М и отношений R

между ними внутри системы S=(M,R). Элемент системы при

проектировании рассматривается, как одно целое, хотя он может иметь различную

степень сложности. Если при рассмотрении элемента, не принимается во внимание

его форма и внутреннее строение, а рассматривается только выполняемая им

функция, то такой элемент называется функциональным.

Для механической системы элементами могут быть:

деталь, звено, группа, узел, простой или типовой механизм.

Деталь -

элемент конструкции не имеющий в своем составе внутренних связей (состоящий из

одного твердого тела).

Звено -

твердое тело или система жестко связанных твердых тел (может состоять из одной

или нескольких деталей) входящая в состав механизма.

Группа -

кинематическая цепь, состоящая из подвижных звеньев, связанных между собой

кинематическими парами (отношениями), и удовлетворяющая некоторым заданным

условиям.

Узел -

несколько деталей связанных между собой функционально, конструктивно или

каким-либо другим образом. С точки зрения системы узлы, группы, простые или

типовые механизмы рассматриваются как подсистемы. Самым низким уровнем

разбиения системы при конструировании является уровень деталей; при

проектировании - уровень звеньев. Элементы из системы можно выделить только

после определения взаимосвязей между ними, которые описываются отношениями. Для

механических систем интерес представляют отношения определяющие структуру

системы и ее функции, т.е. расположения и связи.

Расположения - такие отношения между элементами, которые описывают их геометрические

относительные положения.

Связи -

отношения между элементами, предназначенные для передачи материала, энергии или

информации между элементами. Связи могут осуществляться с помощью различных

физических средств: механических соединений, жидкостей, электромагнитных или

других полей, упругих элементов. Механические соединения могут быть подвижными

(кинематические пары) и неподвижными. Неподвижные соединения делятся на разъемные (винтовые, штифтовые) и неразъемные (сварные,

клеевые).

Машины

и их классификация

По мере развития машин содержание термина

"машина" изменялось.

Несмотря

на появившиеся на

рубеже XVIII и XIX вв.

работы Г. Монжа, А. Бетанкура , Х. Ланца,

в которых указывалось, что в состав машины входят механизмы, предназначенные

для передачи и преобразования движений, спор в научной литературе о сущности и

составе машины затянулся до последней четверти XIX в. Например, в монографии (1815) английского

профессора математики О. Грегори сложные машины по–прежнему рассматривались как

специфические комбинации шести “простых машин”: рычага, ворота, блока,

наклонной плоскости, клина и винта, принцип действия которых основан на

статическом преобразовании сил. Термин “простые машины” и предположение о том,

что все сложные машины состоят из простых, связывают с именем Герона

Александрийского ( I в. до н. э.), одного из великих механиков

александрийской школы.

Для современных машин дадим следующее

определение: машина есть

устройство, создаваемое человеком для преобразования энергии, материалов и

информации с целью облегчения физического и умственного труда, увеличения его

производительности и частичной или полной замены человека в его трудовых и физиологических

функциях.

Условно все машины можно разделить на

технологические, транспортные, энергетические, информационные. С помощью технологических

машин (например, металлообрабатывающие станки, землеройные машины и т.д.)

происходит изменение форм, размеров, свойств, состояния исходных материалов и

заготовок, подвергшихся воздействию рабочего (исполнительного) органа машины.

С помощью транспортных

машин происходит перемещение грузов по заданной траектории с требуемыми

скоростью или ускорением. В энергетических

машинах происходит преобразование энергии (например, электрической в механическую – в станках с электроприводом, тепловой в

механическую – в тракторах и автомобилях с двигателями внутреннего сгорания и

т.д.). В информационных машинах

происходит преобразование вводимой информации для контроля, регулирования

режима работы машины и управления движением.

Машина в общем виде состоит из основных частей:

машина-двигатель, передаточный механизм, исполнительное устройство (механизм) и

система управления. Такую машину называют механическим приводом. Машина-двигатель

преобразует какой-либо вид энергии в механическую

(электродвигатель, двигатель внутреннего сгорания, гидромотор

и т.д.). Передаточный механизм преобразует движение (например,

кулачковый, зубчатый, рычажный механизмы). Исполнительный механизм

непосредственно обеспечивает выполнение технологического процесса, для которого

предназначен механический привод.

В некоторых машинах передаточный механизм отсутствует

(например, вентилятор, состоящий из электродвигателя с насаженной на вал

крыльчаткой).

Энергетические машины - преобразующие энергию одного вида в энергию другого

вида. Эти машины бывают двух разновидностей:

Двигатели (рис.1.2),

которые преобразуют любой вид энергии в механическую (например, электродвигатели

преобразуют электрическую энергию, двигатели внутреннего сгорания преобразуют

энергию расширения газов при сгорании в цилиндре).

Рис.1.2

Генераторы (рис.1.3),

которые преобразуют механическую энергию в энергию другого вида (например,

электрогенератор преобразует механическую энергию паровой или гидравлической

турбины в электрическую).

Рис.1.3

Рабочие машины - машины использующие механическую энергию

для совершения работы по перемещению и преобразованию материалов. Эти машины

тоже имеют две разновидности:

Транспортные машины (рис.1.4), которые используют механическую энергию

для изменения положения объекта (его координат).

Рис.1.4

Технологические машины (рис.1.5), использующие механическую энергию для

преобразования формы, свойств, размеров и состояния объекта.

Рис.1.5

Информационные машины - машины, предназначенные для обработки и

преобразования информации. Они подразделяются на:

Математические машины (рис.1.6), преобразующие входную информацию в

математическую модель исследуемого объекта.

Рис.1.6

Контрольно-управляющие машины

(рис.1.7), преобразующие входную информацию (программу) в сигналы управления

рабочей или энергетической машиной.

Рис.1.7

Кибернетические машины (рис.1.8) - машины управляющие рабочими или энергетическими

машинами, которые способны изменять программу своих действий в зависимости от

состояния окружающей среды (т.е. машины обладающие элементами искусственного

интеллекта).

Рис.1.8

Понятие

о машинном агрегате

Машинным агрегатом называется техническая система, состоящая из одной

или нескольких соединенных последовательно или параллельно машин и

предназначенная для выполнения каких-либо требуемых функций. Обычно в состав машинного

агрегата входят: двигатель, передаточный механизм и рабочая или энергетическая

машина. В настоящее время в состав машинного агрегата часто включается контрольно-управляющая или кибернетическая машина.

Передаточный механизм в машинном агрегате необходим для согласования

механических характеристик двигателя с механическими характеристиками рабочей

или энергетической машины.

Рис.1.9. Схема машинного агрегата

Механизм

и его элементы

В учебной литературе используются несколько

определений механизма:

Первое: Механизмом

называется система твердых тел, предназначенная для передачи и

преобразования заданного движения одного или нескольких тел в требуемые

движения других твердых тел.

Второе: Механизм

- кинематическая цепь, в состав которой входит неподвижное звено

(стойка) и число степеней свободы которой равно числу

обобщенных координат, характеризующих положение цепи относительно стойки.

Третье: Механизмом

называется устройство для передачи и преобразования движений и энергий любого

рода.

Четвертое: Механизм

- система твердых тел, подвижно связанных путем соприкосновения и движущихся

определенным, требуемым образом относительно одного из них, принятого за неподвижное.

Из теоретической механики: Системы материальных тел (точек), положения и движения которых подчинены некоторым геометрическим или

кинематическим ограничениям, заданным наперед и не зависящим от начальных

условий и заданных сил, называется несвободной. Эти ограничения

наложенные на систему и делающие ее несвободной называются связями. Положения точек системы допускаемые наложенными на нее связями называются

возможными. Независимые друг от друга величины q1, q2,

... qn,

вполне и однозначно определяющие возможные положения системы в произвольный

момент времени называются обобщенными координатами системы.

Недостатками этих определений являются: первое не

отражает способности механизма преобразовывать не только движение, но и силы;

второе не содержит указания выполняемой механизмом функции. Оба определения

входят в противоречия с определением технической системы. Учитывая сказанное,

дадим следующую формулировку понятия механизм:

Механизмом

называется система, состоящая из звеньев и кинематических пар, образующих

замкнутые или разомкнутые цепи, которая предназначена для передачи и

преобразования перемещений входных звеньев и приложенных к ним сил в требуемые

перемещения и силы на выходных звеньях. Например, кривошипно-шатунный механизм

двигателя внутреннего сгорания превращает поступательное движение поршня во

вращательное движение коленчатого вала, а механизм подачи токарного станка −

вращательное движение ходового

винта в поступательное движение

резца.

Формирование

механизма, т.е. соединение отдельных его частей в единую систему,

сопровождается наложением связей. Правильное их распределение в строении

механизма в большой степени предопределяет его надежную эксплуатацию. Поэтому

при проектировании нужно из множества разнообразных механизмов выбрать самый

подходящий и правильно подобрать его основные структурные элементы. А для этого прежде всего надо знать основные виды современных

механизмов, их структурные характеристики, закономерности их строения.

Основным признаком механизма является

преобразование механического движения. Механизм входит в состав многих машин,

т. к. для преобразования энергии, материалов и информации требуется обычно

преобразование движения получаемого от двигателя. Нельзя отождествлять понятия

"машина" и "механизм". Во-первых, кроме механизмов в машине

всегда имеются дополнительные устройства,

связанные с управлением механизмами. Во-вторых, есть машины, в которых нет механизмов. Например, в последние годы

созданы технологические машины, в которых каждый исполнительный орган

приводится в движение от индивидуального электро- или гидродвигателя.

При описании механизмов, они были

разделены на отдельные группы по признаку их конструктивного оформления

(рычажные, кулачковые, фрикционные, зубчатые и др.)

Механизмы образуются последовательным присоединениям

звеньев к начальному механизму.

Механизм

называется плоским, если все его звенья движутся параллельно одной

плоскости и траектории всех его точек – плоские кривые. В пространственных

механизмах подвижные точки их звеньев описывают неплоские траектории или траектории,

лежащие в пересекающихся плоскостях.

Деталь –

это изделие, изготовленное без сборочных операций.

Звено –

одна или несколько неподвижно соединенных друг с другом деталей, входящих в

механизм и движущихся, как одно целое.

Звенья различают а) по конструктивным признакам:

коленчатый вал, поршень, зубчатое колесо, кулачок и т.д.; б) по характеру их

движения: кривошип – звено, совершающее полный оборот вокруг неподвижной оси;

коромысло совершает неполный оборот; ползун – звено, совершающее поступательное

прямолинейное движение; шатун – звено, совершающее плоскопараллельное движение

и т.д.

Звено может состоять из одной или

нескольких деталей, образующих между собой неподвижные соединения (резьбовые,

прессовые, сварные и т.д.). Одним звеном в механизме считается любая

совокупность деталей, не имеющих между собой относительного движения, например,

детали, лежащие на ленте конвейера. Жидкости и газы часто входят в состав

механизмов, но звеньями не считаются.

Выполнение звеньев из нескольких деталей обеспечивается

их соединением. Различают соединения неразъемные (сварные,

заклепочные, клеевые) и разъемные (шпоночные, шлицевые, резьбовые).

Звенья в зависимости от вида их материала могут быть

твердые и гибкие (упругие), например, ремень. Жидкости и газы в гидро- и пневмомеханизмах звеньями не считаются.

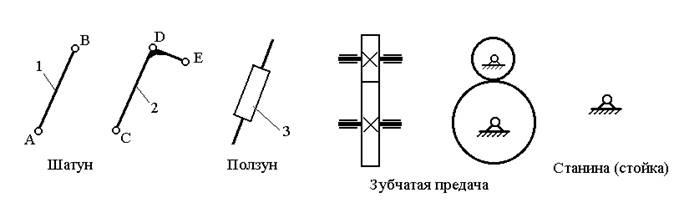

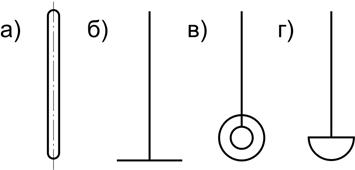

Условное изображение звеньев на кинематических схемах механизмов

регламентируется ГОСТом. Примеры изображения некоторых звеньев приведены на рис.

1.10. На кинематических схемах звенья обозначаются арабскими цифрами:0, 1, 2 и

т.д. (см. рис. 1.10).

Рис. 1.10. Примеры изображения звеньев на кинематических схемах

механизмов

Стойка -

звено, которое при исследовании механизма принимается за

неподвижное. Так, например, корпус двигателя, подшипники коленчатого вала и

т.п. образуют одно неподвижное звено, или стойку.

Входное (ведущее) звено – звено, которому сообщается движение, преобразуемое

механизмом в требуемые движения других звеньев. Входное звено соединено с

двигателем либо с выходным звеном другого механизма. Обычно в механизме имеется

одно входное и выходное звено. Но в некоторых случаях имеют место механизмы с

несколькими входными или выходными звеньями, например, дифференциал автомобиля

или в основном механизме многоцилиндрового двигателя внутреннего сгорания

имеется несколько входных звеньев (поршней) и одно выходное (коленчатый вал).

Отличительным признаком входного звена является то, что элементарная работа

приложенных к ним сил положительна (работа силы считается положительной, если

направление действия силы совпадает с направлением движения точки её приложения

или под острым углом к ней).

Выходное звено – звено, совершающее движение, для выполнения которого предназначен

механизм. Выходное звено соединено с исполнительным устройством (рабочим

органом, указателем прибора), либо со входным звеном

другого механизма. Элементарная работа приложенных к выходному звену сил является

отрицательной (работа силы считается отрицательной, если направление действия

силы противоположно направлению движения точки её приложения).

Остальные подвижные звенья называются соединительными

или промежуточными.

Кривошип - звено, совершающее вращательное движение на полный оборот вокруг неподвижной точки.

Коромысло

- звено, совершающее вращательное движение на неполный оборот вокруг

неподвижной точки.

Ползун -

звено, совершающее возвратно-поступательное движение.

Шатун -

звено, совершающее сложное плоскопараллельное движение.

Кинематическая

пара (сокращенно - пара) это

подвижное соединение двух соприкасающихся звеньев. Поверхность, линия или точка

одного звена, находящиеся в соприкосновении с другим звеном, называется

элементом кинематической пары. Чтобы элементы пары находились в постоянном

соприкосновении, пара должна быть замкнута или геометрическим способом – за

счет конструктивной формы звеньев, или силовым способом – силой тяжести,

пружины, силой давления жидкости, газа и т.д. Поскольку через кинематическую

пару передаются усилия от одного звена к другому, она во многом определяет

работоспособность и надежность машины.

Кинематической

цепью называют систему звеньев,

связанных кинематическими парами. Различают замкнутые цепи, в которых каждое

звено входит не менее чем в две кинематические пары, и незамкнутые цепи, в

которых есть звенья, входящие только в одну кинематическую пару.

Кинематические цепи бывают пространственными и

плоскими.

Пространственные

кинематические цепи – цепи, звенья

которых двигаются в различных плоскостях.

Плоские

кинематические цепи – цепи, звенья

которых двигаются в одной или параллельных плоскостях.

Число степеней свободы или подвижность механизма - число независимых обобщенных координат

однозначно определяющее положение всех его звеньев на плоскости или в

пространстве.

Таким образом, каждый механизм имеет стойку и

подвижные звенья, среди которых выделяют входные, выходные и промежуточные

звенья.

Для определения положений звеньев механизма при

кинематическом анализе одному или нескольким звеньям механизма приписываются

(назначаются) обобщенные координаты (мысленно задается движение).

Начальным звеном называется звено, которому приписывается одна или несколько

обобщенных координат механизма. Обычно одному начальному звену назначается одна

обобщенная координата. В этом случае число начальных звеньев механизма равно

числу его обобщенных координат. За начальное звено можно взять входное или

выходное звено, или даже промежуточное, если при этом упрощается анализ

механизма.

Под обобщенной координатой механизма

понимается каждая из независимых между собой координат, определяющих положение всех звеньев механизма относительно стойки.

Начальная кинематическая пара - пара, относительное положение звеньев в которой

принято за обобщенную координату.

Звенья соединяются друг с другом подвижно посредством

кинематических пар: вращательных (шарнир) и поступательных (ползун).

Траектория движения точки (звена) – линия перемещения точки в плоскости. Это может быть

прямая линия или кривая.

Модели

машин

Модель (от лат. modulus -

мера, образец) - устройство или образ (мысленный или условный: схема, чертеж,

система уравнений и т.п.) какого-либо объекта или явления (оригинала данной

модели), адекватно отражающей его исследуемые свойства и используемый в

качестве заместителя объекта в научных или иных целях (рис.1.11).

Рис.1.11

Виды моделей

1.По форме представления:

- физические;

- математические:

-- аналоговые;

-- цифровые.

2. По назначению:

- функциональные;

- структурные;

- геометрические;

- кинематические;

- динамические.

3. По методу исследования:

- графические;

- численные;

- графо-аналитические;

- энергетические;

- кинетостатические;

- экспериментальные.

Обзор

основных видов механизмов и их классификация

В конце XVII в. было известно около 150-ти видов механизмов. Начиная приблизительно с середины XIX в. до середины XX в., т.е. за 100 лет, число механизмов возросло до 4000. к началу XXI в. число описанных механизмов приближается к 5 тысячам. Спасательным кругом для инженера в этом море информации является классификация, которая основывается на обнаружении той или иной упорядоченности. Невозможно знать свойства каждого механизма, но можно и нужно знать отличительные особенности класса, к которому относится механизм.

В 1808 г. испанский инженер Августин Бетанкур совместно с профессором математики Х.М. Ланцем написал руководство по курсу построения машин. В

этой книге впервые была дана развернутая классификация механизмов, которые

авторы, следуя Г. Монжу, называют «элементарными машинами». Основываясь на

идеях Монжа о том, что основным назначением «элементарной машины» является

передача и преобразование движения, Ланц и Бетанкур устанавливают 21 тип преобразований движения и

затем подбирают «элементарные машины», при помощи которых могут быть выполнены

такие преобразования.

Другой принцип для классификации механизмов предложил

в 1841 году Р. Виллис, обосновавший и сам термин «механизм», заменив им неясный

термин «элементарная машина». В основу своей классификации Виллис кладет

принцип отношения скоростей. Классификация Виллиса (как и классификация

последователей Монжа) не давала возможности применить к исследованию механизмов

какие-либо общие методы, так как механизмы конструктивно подобные оказывались в

различных подразделениях классификации. Классификационный признак, принятый

Виллисом, оказался таким образом не соответствующим

сущности механизмов, а лишь внешним по отношению к их структуре.

Впервые структурную классификацию применительно к

плоским шарнирным механизмам предложил уже в начале XX века Л.В. Ассур.

Классификация – особый случай применения логической операции деления объема понятия, представляющий собой некоторую совокупность делений (деление некоторого класса на виды, деление этих видов и так далее). В качестве оснований деления в классификации выбирают как существенные для данных предметов признаки (естественная классификация, например, периодическая система элементов Д.И.Менделеева) так и несущественные, но удобные для систематизации (искусственная классификация, например, алфавитный каталог химических элементов).

В основе классификаций механизмов лежат

качественные и количественные характеристики строения механизма и его движения.

Механизмы классифицируются по следующим признакам:

1. По области применения и функциональному назначению:

- механизмы летательных аппаратов;

- механизмы станков;

- механизмы кузнечных машин и прессов;

- механизмы двигателей внутреннего сгорания;

- механизмы промышленных роботов (манипуляторы);

-механизмы компрессоров;

- механизмы насосов и т.д.

2. по функциональному назначению:

- направляющие механизмы;

- передаточные механизмы.

Направляющим называется механизм для воспроизведения

заданной траектории точки звена, образующего кинематические пары только с

подвижными звеньями. Направляющие механизмы обычно являются рычажными или

комбинированными. Передаточным называется механизм для воспроизведения заданной

функциональной зависимости между перемещениями звеньев, образующих

кинематические пары со стойкой. С помощью передаточных механизмов реализуется

необходимый закон движения выходных звеньев. К передаточным механизмам обычно

относятся кулачковые, зубчатые, винтовые, фрикционные, клиновые, а также

механизмы с гибкой связью и часть рычажных механизмов. Следует отметить, что

механизмы выполняют самые разнообразные функции, поэтому разделение механизмов

на направляющие и передаточные является одним из вариантов (наиболее общим)

функциональной классификации.

2. по виду передаточной функции на механизмы:

- с постоянной передаточной функцией;

- с переменной передаточной функцией:

-- с нерегулируемой (синусные, тангенсные);

-- с регулируемой:

--- со ступенчатым регулированием (коробки передач);

--- с бесступенчатым регулированием (вариаторы).

3. по виду преобразования движения на механизмы

преобразующие:

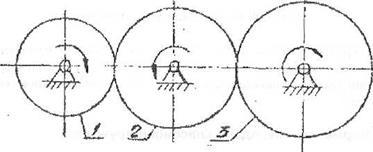

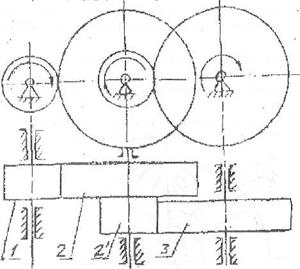

- вращательное во вращательное:

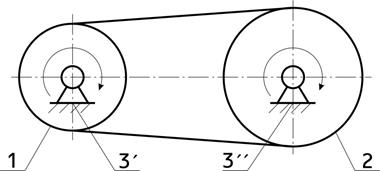

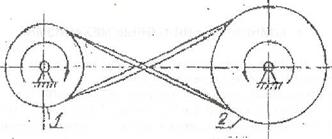

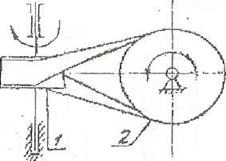

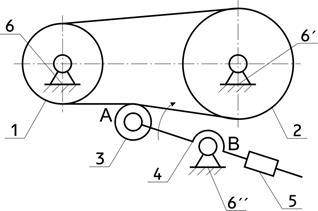

-- редукторы ![]() ;

;

-- мультипликаторы ![]() ;

;

-- муфты ![]() ;

;

- вращательное в поступательное;

- поступательное во вращательное;

- поступательное в поступательное.

4. по движению и расположению звеньев в пространстве:

- пространственные;

- плоские;

- сферические.

Все механизмы являются пространственными механизмами,

часть механизмов, звенья которых совершают движение в плоскостях параллельных

одной плоскости, являются одновременно и плоскими, другая часть механизмов,

звенья которых движутся по сферическим поверхностям экивидистантным

какой-либо одной сфере, являются одновременно и сферическими.

Рис.1.12

5. по виду траекторий точек звеньев:

- объемные;

- поверхностные (плоские, сферические и

цилиндрические).

6. по изменяемости структуры механизма на механизмы:

- с неизменяемой структурой;

- с изменяемой структурой.

В процессе работы кривошипно-ползунного механизма

насоса его структурная схема все время остается неизменной. В механизмах

манипуляторов в процессе работы структурная схема механизма может изменяться

(рис.1.13). Так если промышленный робот выполняет сборочные операции, например,

вставляет цилиндрическую деталь в отверстие, то при транспортировке детали его

манипулятор является механизмом с открытой или разомкнутой кинематической

цепью. В тот момент, когда деталь вставлена в отверстие, кинематическая цепь

замыкается, структура механизма изменяется, подвижность уменьшается на число

связей во вновь образованной кинематической паре деталь-стойка.

Рис.1.13

Структура манипулятора изменяется и тогда, когда в

одной или нескольких кинематических парах включается тормоз. Тогда подвижное соединение

двух звеньев заменяется неподвижным, два звена преобразуются в одно.

7. по числу подвижностей механизма:

- с одной подвижностью W=1;

- с несколькими подвижностями W>1:

-- суммирующие (интегральные);

-- разделяющие (дифференциальные).

8. по виду кинематических пар (КП):

- с низшими КП (все КП

механизма низшие);

- с высшими КП (хотя бы одна

КП высшая);

- шарнирные (все КП механизма вращательные - шарниры).

9. по структуре кинематической цепи:

-

на механизмы с замкнутой и незамкнутой кинематической цепью;

-

с избыточными связями и самоустанавливающиеся;

-

с переменной и постоянной структурой;

-

второго, третьего и т.д. классов;

-

только с низшими парами и механизмы, в состав которых входят и высшие пары.

10. по способу передачи и преобразования потока

энергии:

- фрикционные (сцепления);

- зацеплением;

- волновые (создание волновой

деформации);

- импульсные.

11. в зависимости от физических свойств

звеньев, промежуточных элементов и рабочих тел механизмы разделяют:

-

на механизмы с абсолютно твердыми звеньями;

-

механизмы, имеющие упругие промежуточные элементы (пружины, резиновые втулки) и

деформируемые звенья;

-

механизмы, имеющие гибкие промежуточные элементы (ремни, тросы, цепи) и звенья

(волновая зубчатая передача);

-

гидравлические механизмы, в которых преобразование движения происходит

посредством твердых и жидких тел;

-

пневматические механизмы, в которых преобразование движения происходит посредством

твердых и газообразных тел;

-

электрические механизмы, в которых твердые рабочие тела создают

электромагнитное поле.

12. по форме, конструктивному исполнению и движению

звеньев и кинематических пар:

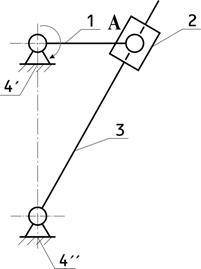

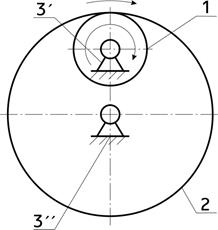

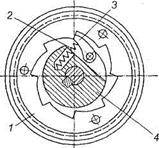

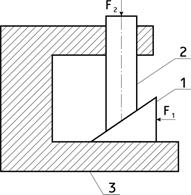

- рычажные (рис.1.14);

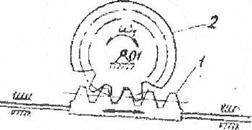

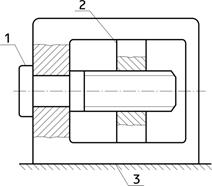

- зубчатые (рис.1.15);

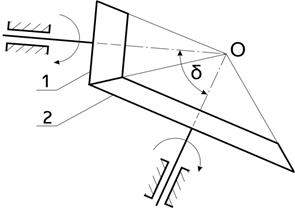

- кулачковые (рис. 1.16);

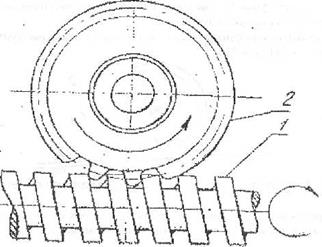

- планетарные (рис. 1.17);

- манипуляторы (рис.1.13).

Перечень механизмов можно продолжить, отметим только,

что возможны различные комбинации рассмотренных механизмов, например, зубчато-рычажные; винтостержневые; кулачково-зубчатые и

т.д.

Существуют и другие варианты классификаций,

основанные как на упомянутых, так и на других признаках, например

кинематической передаточной функции скорости выходного звена.

Рис.1.14

Рис.1.15

Рис.1.16

Рис.1.17

Плоские, поверхностные и

пространственные механизмы

Любой

механизм является трехмерным

объектом. По виду траекторий точек звеньев механизмы разделяют на объемные и поверхностные. Из поверхностных выделяют плоские, сферические и цилиндрические

механизмы. Плоским называют

механизм, подвижные звенья которого совершают плоское движение, параллельное

одной и той же неподвижной плоскости. Точки звеньев плоского механизма

описывают траектории, лежащие в параллельных плоскостях. Сферическим называют

механизм, в котором все оси вращения звеньев пересекаются в одной точке, а

точки звеньев описывают траектории, лежащие на концентрических сферах.

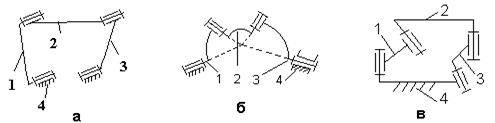

Шарнирный четырехзвенник будет плоским механизмом,

если оси вращательных пар параллельны (рис. 1.18,а), и сферическим, если оси вращательных пар пересекаются в одной

точке (рис.1.18,б). Цилиндрическим

называют механизм, точки звеньев которого описывают траектории, лежащие на

поверхностях коаксиальных (соосных) цилиндров, например, соосный винтовой механизм.

Рис.1.18. Шарнирные четырехзвенники: а – плоский;

б – сферический; в – пространственный механизм Беннета

Необходимым условием

существования плоского механизма является обеспечение всеми кинематическими

парами относительного движения звеньев в параллельных плоскостях.

По виду движения звеньев механизмы

разделяют также на плоские и пространственные,

причем к пространственным

относят любой неплоский механизм,

например механизм Беннета (рис.1.18,в),

сферические и цилиндрические механизмы.

Самыми распространенными являются

плоские механизмы, которые в основном и изучаются в курсе «Теория механизмов».

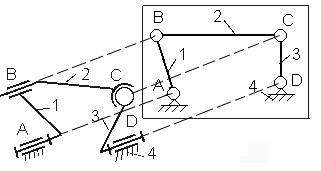

При исследовании движения плоских механизмов достаточно использовать его плоскую структурную схему, на которой

представлен не сам механизм, а его изображение на плоскости (рис. 1.19).

Рис.1.19. Пространственная и плоская структурные схемы

механизма

В

плоской структурной схеме

сферическая пара изображается как вращательная, а цилиндрическая в зависимости

от ее ориентации в пространстве - как поступательная или вращательная. Это

возможно потому, что связи, в том

числе избыточные, в поверхностных механизмах разделяются на нормальные,

ограничивающие перемещения перпендикулярные к поверхности, и тангенциальные, ограничивающие

движения изображений звеньев на поверхности. Тангенциальные связи накладываются

в плоских механизмах двумерными

изображениями подвижных соединений – плоскими кинематическими парами, а не самими соединениями. Поэтому в плоской структурной схеме механизма кинематические пары,

накладывающие два условия связи на относительное движение в плоскости, считаются

плоскими

одноподвижными парами, а

пары, накладывающие одно условие связи - плоскими двухподвижными

парами.

Избыточные

связи в плоской схеме механизма (тангенциальные) появляются тогда, когда в

кинематической цепи имеются кинематически пассивные звенья или плоские одноподвижные пары,

повторяющие наложенные ранее ограничения на относительное движение звеньев. Кинематически пассивные звенья соединяют точки, расстояние между

которыми в механизме с абсолютно жесткими звеньями не меняется, а кинематика

механизма сохраняется при отсутствии этих звеньев.

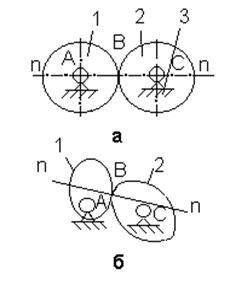

Рассмотрим плоский

трехзвенный фрикционный

механизм (рис.1.20,а). Некоторые авторы утверждают, что в

механизме присутствует избыточная тангенциальная связь, другие отрицают ее существование,

а большинство вообще не затрагивают эту проблему.

Рис.1.20. Схемы механизмов: а – фрикционного; б - кулачкового

Докажем существование контурной избыточной связи в

плоской схеме трехзвенного фрикционного механизма, установим причину ее

появления и какие именно связи описываются тождественными уравнениями. Для

этого сначала рассмотрим кулачковый механизм (рис.1.20,б). Высшая пара В накладывает в плоскости

чертежа одну связь, запрещая относительное движение звеньев 1 и 2 вдоль общей

нормали nn, проходящей через точку контакта. Механизм

имеет одну степень свободы, а тангенциальные избыточные связи отсутствуют. Если

элементы высшей пары выполнить в виде окружностей (рис.1.20,а), то общая нормаль nn

совпадет с линией центров АС. Ограничение на относительное движение круглых

дисков 1 и 2, которое вносит высшая пара В, сводится к

обеспечению неизменным межосевого расстояния АС, но связи в кинематических

парах А и С также делают невозможным изменение межосевого расстояния. Таким образом,

связь в высшей паре В из-за изменения геометрии

элементов кинематической пары превратилась из обычной в кулачковом механизме в

повторяющуюся, избыточную связь в кинематической цепи с двумя круглыми дисками.

Так как число обычных связей уменьшилось на единицу, то в кинематической цепи

(рис.1.20,а) должна появиться еще

одна степень свободы. Действительно, в

кинематической цепи с двумя круглыми дисками две степени свободы (диски

имеют возможность вращаться независимо друг от друга). Это уже не механизм, так

как передача движения от звена к звену невозможна. Для обеспечения передачи

вращения в кинематическую цепь необходимо ввести еще одну связь, которая,

устранив лишнюю степень свободы, превратит устройство в механизм с одной

степенью свободы. Такую связь дает сила трения между дисками, для получения

которой можно, например, выполнить обод одного из дисков упругим (резиновым), а

прижатие обеспечить, установив межосевое расстояние меньше, чем сумма радиусов

дисков. Из выполненного анализа ясно, что избыточная связь во фрикционном

механизме является контурной тангенциальной и геометрической, а фрикционная

пара в плоской схеме механизма в первом приближении является плоской

одноподвижной (центроидной) парой, допускающей

плоское относительное движение звеньев.

Чтобы проверить, вносит ли плоская одноподвижная пара

избыточную связь в замкнутый контур механизма, необходимо мысленно заменить ее

плоской двухподвижной парой. Если после этого число

степеней свободы механизма не изменится, то одноподвижная пара вносила

избыточную связь. Например, центроидную пару В (рис.1.20,а)

можно заменить плоским двухподвижным зубчатым

сцеплением. При этом фрикционный механизм превратится в

зубчатый.

Плоская схема не может полностью отразить работу

механизма так же, как одна проекция не может полностью его изобразить. При

анализе нормальных связей и степеней свободы, а также при мысленной сборке

механизма плоский механизм необходимо рассматривать как трехмерный с указанием

в пространственной структурной схеме действительных подвижных соединений, а не

их изображений. В плоских механизмах нормальные контурные избыточные связи

появляются только при сборке последней кинематической пары в замкнутом контуре

механизма, когда повторяются связи подвижного звена и стойки. В плоских механизмах

с низшими одноподвижными парами каждый замкнутый контур кинематической цепи

содержит три нормальные избыточные связи.

В

машиностроении часто применяются механизмы, отличающиеся от плоских наличием

местных подвижностей, из-за которых точки отдельных звеньев имеют

пространственные траектории движения. Такие механизмы называются квазиплоскими.

Для исследования квазиплоских механизмов также применяют плоские и

пространственные структурные схемы.

Рычажные механизмы

Рычажными механизмами называют механизмы,

в которые входят жесткие звенья, соединенные между собой вращательными и

поступательными кинематическими парами. Значительную

часть плоских рычажных механизмов, которые получили наибольшее распространение

на практике, составляют шарнирные механизмы, звенья

которых соединены только вращательными парами.

Шарнирные механизмы впервые появляются в Европе в составе машин около XII века. Исключительное значение для теории и практики

применения шарнирных механизмов имело изобретение механизма для приближенного

воспроизведения прямой линии. Это изобретение было совершенно необходимо для

техники построения паровых машин конца XVIII века. Дело в том, что общепринятым приводом пароатмосферных

машин Ньюкомена (а затем и паровых машин Уатта)

была передача через коромысло, качавшееся около некоторой точки закрепления. Один конец коромысла жестко

соединялся с рабочим органом (шахтный

насос для машин Ньюкомена), а второй – со штоком

поршня. Шток теоретически должен был двигаться по прямой линии, конец коромысла

– по дуге окружности. До тех пор, пока в зазор между поршнем

и цилиндром машины легко проходил большой палец руки (известный инженер конца XVIII века Смитон сообщил

один раз, что ему удалось добиться при изготовлении паровых машин высокой

точности: большой палец руки проходил в зазор между цилиндром и поршнем с

трудом), особого неудобства это не доставляло. Повысившаяся точность

изготовления создала трудности с передачей движения. Изобретение Уаттом четырехзвенника, одна из шатунных точек которого

приближенно описывала прямую линию, явилось удачным выходом из создавшегося

положения. Недаром Уатт считал это изобретение одним из своих шедевров: «Хотя я

и не особенно интересуюсь славой, но все же я горжусь своим прямилом больше,

чем каким-либо другим своим изобретением по механической части».

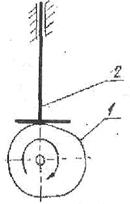

Простейшим шарнирным рычажным механизмом

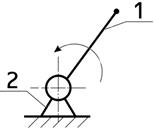

является двухзвенный механизм, состоящий из неподвижного звена-стойки 2 (рис.1.21)

и подвижного рычага 1, имеющего возможность вращаться вокруг неподвижной оси

(обычно это начальный механизм).

Рис.1.21. Двухзвенный рычажный механизм

К двухзвенным рычажным механизмам

относятся механизмы многих ротационных машин: электромоторов, лопастных турбин

и вентиляторов. Механизмы всех этих машин состоят из стойки и вращающегося в

неподвижных подшипниках звена (ротора).

Более сложными рычажными механизмами

являются механизмы, состоящие из четырех звеньев, так называемые четырехзвенные

механизмы.

На рис.1.21.1 показан механизм шарнирного четырехзвенника, состоящего из трех подвижных звеньев 1, 2,

3 и одного неподвижного звена 4. Звено 1, соединенное со стойкой, может

совершать полный оборот и носит название кривошипа. Такой шарнирный четырехзвенник, имеющий в своем составе один кривошип и

одно коромысло называется кривошипно-коромысловым механизмом, где

вращательное движение кривошипа посредством шатуна преобразуется в качательное движение коромысла. Если кривошип и шатун вытянуты в одну линию, то коромысло займет крайнее правое

положение, а при наложении друг на друга

– левое. Применяется в прессах, ковочных

машинах, качающихся конвейерах, прокатных станах, муфтах сцепления, приборах и

т.д.

Рис. 1.21.1. Механизм шарнирного

четырехзвенника

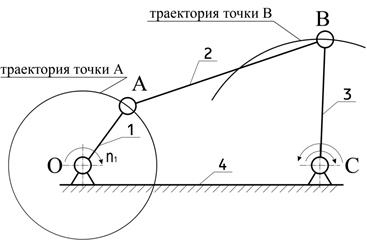

Примером такого механизма является механизм представленный на рис.1.21.2, где звено 1 – кривошип (входное звено), звено

2 –

шатун, звено 3 – коромысло. Точка M, двигаясь по кривой M1-M1’ описывает траекторию α-α. Одни траектории могут быть

воспроизведены рычажными механизмами теоретически точно, другие – приближенно,

с достаточной для практики степенью точности.

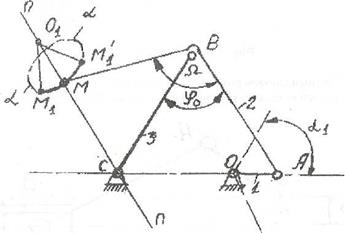

Рассматриваемый механизм, называемый

симметричным механизмом Чебышева, часто применяют в качестве кругового

направляющего механизма, у которого АВ

= ВС = ВМ = 1. При указанных

соотношениях точка М шатуна АВ описывает траекторию, симметричную

относительно оси n - п. Угол наклона оси симметрии к линии центров СО определяется: ∠MCO=π-Ω/2. Часть траектории точки М является дугой окружности радиуса О1М, что может быть использовано в

механизмах с остановкой выходного звена.

Рис.

1.21.2.

Кривошипно-коромысловый механизм

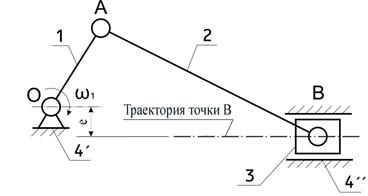

Другим примером четырехзвенника

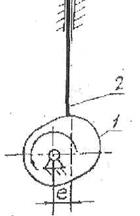

является широко распространенный в технике кривошипно-ползунный механизм

(рис. 1.21.3).

Рис.

1.21.3.

Кривошипно-ползунный механизм

В этом механизме вместо коромысла

устанавливается ползун, движущийся в неподвижной направляющей. Этот кривошипно-шатунный механизм применяют

в поршневых двигателях, насосах, компрессорах, ковочных машинах,прессах и т.д. Если эксцентриситет е равен нулю, то получим центральный

кривошипно-ползунный механизм или аксиальный. При е не равном нулю кривошипно-ползунный

механизм называется нецентральным или дезаксиальным.

Здесь вращение кривошипа ОА через

шатун АВ преобразуется в

возвратно-поступательное движение ползуна. Естественно крайние положения ползуна, будут при расположении

кривошипа и шатуна в одну линию.

Если в рассмотренном

механизме заменить неподвижную направляющую на подвижную, которая называется

кулисой, то получим четырехзвенный кулисный механизм с кулисным камнем. Примером такого механизма может служить

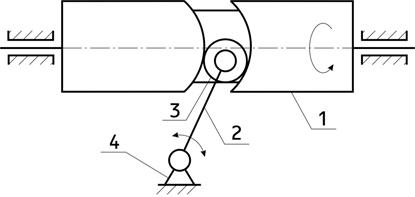

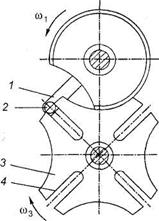

кулисный механизм строгального станка (рис.1.22). Кривошип 1, вращаясь вокруг оси,

через кулисный камень 2 заставляет кулису 3

совершать качательное движение. При этом

кулисный камень относительно кулисы движется возвратно-поступательно. Такая схема используется в механизмах гидронасосов ротационного типа с вращающимися лопастями, а также в различных гидро- или пневмоприводах механизма с входным поршнем на шатуне,

скользящем в качающемся (или вращающемся)

цилиндре.

Рис.

1.22. Четырехзвенный

кулисный механизм

Крайние положения кулисы будут при

перпендикулярном расположении к ней кривошипа. Построить такие положения

просто: изображается окружность радиусом равным длине кривошипа (траектория

движения точки А), и проводятся

касательные из оси вращения кулисы. Таким

образом, звенья могут совершать поступательное, вращательное или сложное

движения.

Разновидностью кулисного механизма является механизм с

гидроцилиндром, называемый гидрорычажным механизмом,

в котором кулису с камнем заменяет гидроцилиндр с поршнем, являющимся входным

звеном. Такие механизмы используются часто в стойках шасси самолетов.

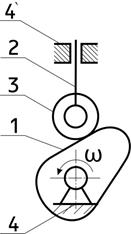

Кулачковые механизмы

Широкое распространение в технике получили кулачковые

механизмы. Кулачковые

механизмы предназначены для

преобразования вращательного движения

ведущего звена (кулачка) в заведомо заданный закон возвратно-поступательного движения ведомого звена

(толкателя). Широко применяются кулачковые механизмы в швейных машинах,

двигателях внутреннего сгорания,

автоматах и позволяют получить заведомо заданный закон движения толкателя, а также обеспечить временные остановы ведомого звена при непрерывном движении ведущего.

Простейший кулачковый механизм –

трехзвенный, состоящий из кулачка, толкателя и стойки. Входным звеном чаще

всего бывает кулачок. Кулачковые механизмы бывают как плоскими, так и пространственными.

Плоские кулачковые механизмы для удобства

рассмотрения разобьем на механизмы в зависимости от движения выходного звена

на два вида:

1.Кулачковый механизм с поступательно

движущимся толкателем (ползуном).

2. Кулачковый механизм с поворачивающимся

толкателем (коромыслом).

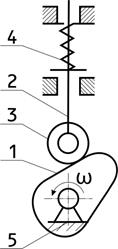

Пример первого кулачкового механизма показан

на рис.1.23. Кулачок 1, вращаясь с заданной угловой скоростью, действует на

ролик 3 и заставляет толкатель 2 в виде

ползуна двигаться в направляющих возвратно-поступательно.

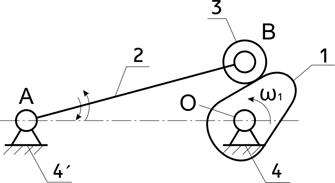

На рис.1.24 приведена схема кулачкового

механизма с поворачивающимся толкателем (коромыслом). Кулачок 1, вращаясь с

заданной угловой скоростью ω1,

действует на толкатель 2 и заставляет последний вращаться вокруг оси вращения А.

Рис.1.23. Механизм с поступательно-движущимся

толкателем

Рис.1.24. Кулачковый механизм с

поворачивающимся толкателем

Кулачковые механизмы имеют разновидности в

зависимости от геометрических форм элемента выходного (ведомого) звена и

взаимного расположения толкателя и кулачка. Например, кулачковый механизм,

показанный на рис.1.23 может иметь разные виды ведомых звеньев (рис.1.25).

Рис.1.25. Виды ведомых звеньев, применяемые для

кулачковых механизмов

с поступательно движущимся выходным

звеном: а) толкатель с острием;

б) с плоскостью; в) толкатель с роликом;

г) толкатель со сферическим наконечником.

Кулачковые механизмы с поступательно

движущимся ведомым звеном можно разделить на:

кулачковые механизмы с центральным

толкателем, у которых

направление движения толкателя совпадает с осью вращения кулачка (рис.1.26);

кулачковые механизмы со смещенным

толкателем (дезаксиальные), если ось толкателя отстоит на расстояние е

– дезаксиал от оси вращения кулачка (рис.1.27).

Рис.1.26. Кулачковый механизм с центральным толкателем

Рис.1.27. Кулачковый механизм со смещенным толкателем

При работе кулачковых механизмов

необходимо, чтобы было постоянное

соприкосновение ведущего и ведомого звеньев. Это может быть обеспечено либо силовым

замыканием, чаще всего с помощью пружин (рис.1.28), либо геометрически, если выполнить профиль кулачка 1 в форме паза,

боковые поверхности которого воздействуют на ролик 3 толкателя 2.

Рис.1.28. Кулачковый механизм с силовым замыканием

Рис.1.29. Кулачковый

механизм с геометрическим замыканием

Пазовый кулачок обеспечивает

геометрическое замыкание высшей пары кулачкового механизма (рис.1.29).

Все рассмотренные выше кулачковые

механизмы плоские. Часто встречаются пространственные кулачковые механизмы,

которые весьма разнообразны по конструктивному оформлению. Наиболее

распространенными пространственными кулачковыми механизмами являются механизмы барабанного типа (рис.1.30).

Цилиндрический кулачок 1 с профильным пазом, обеспечивающим

кинематическое замыкание высшей пары, вращается с постоянной угловой скоростью

и через ролик 3 сообщает качательное движение

толкателю 2, закон изменения которого зависит от очертания паза.

Рис.1.30. Пространственный кулачковый механизм барабанного типа

Недостатки

кулачковых механизмов: высокие удельные давления, повышенный износ звеньев

механизма, необходимость обеспечения замыкания звеньев, что приводит к дополнительным

нагрузкам на звенья и к усложнению конструкции.

Передачи вращения

Передачи вращения имеют широкое распространение в

машиностроении по следующим причинам:

1) энергию целесообразно передавать при больших частотах

вращения;

2) требуемые скорости движения рабочих органов машин, как

правило, не совпадают с оптимальными скоростями двигателя; обычно ниже, а

создание тихоходных двигателей вызывает увеличение габаритов и стоимости;

3) скорость исполнительного органа в процессе

работы машины-орудия необходимо

изменять (например, у автомобиля, грузоподъемного крана, токарного станка), а

скорость машины-двигателя чаще постоянна (например, у электродвигателей);

4) нередко от одного двигателя необходимо приводить в

движение несколько механизмов с различными скоростями;

5) в отдельные периоды работы исполнительному органу машины

требуется передать вращающие моменты, превышающие моменты на валу

машины-двигателя, а это возможно выполнить за счет уменьшения угловой скорости

вала машины-орудия;

6) двигатели обычно выполняют для равномерного

вращательного движения, а в машинах часто оказывается необходимым

поступательное движение с определенным законом;

7) двигатели не всегда могут быть непосредственно

соединены с исполнительными механизмами из-за габаритов машины, условий техники

безопасности и удобства обслуживания.

Как правило, угловые скорости валов

большинства используемых в настоящее время в технике двигателей (поршневых

двигателей внутреннего сгорания, газотурбинных, электрических, гидравлических и

пневматических двигателей) значительно превышают угловые скорости валов

исполнительных или рабочих органов машин, порой на 2-3 порядка. Поэтому

доставка (передача) энергии двигателя с помощью передачи любого типа, в том

числе и механической, происходит, как правило, совместно с одновременным

преобразованием моментов и угловых скоростей (в сторону повышения первых и

понижения последних).

При этом необходимо отметить, что

конструктивное обеспечение функции транспортного характера – чисто передачи

энергии иной раз вступает в логическое противоречие с направлением задачи

конечного преобразования силовых и скоростных параметров этой энергии.

Например, в трансмиссиях многих транспортных машин (особенно высокой

проходимости) входной редуктор сначала повышает частоту вращения, понижение ее

до требуемых пределов производят бортовые или колесные редукторы.

Этот прием позволяет снизить

габаритно-весовые показатели промежуточных элементов трансмиссии (коробок

перемены передач, карданных валов) – размеры валов и шестерен пропорциональны

величине передаваемого крутящего момента в степени 1/3.

Аналогичный принцип используется при передаче

электроэнергии – повышение напряжения перед ЛЭП позволяет значительно снизить тепловые потери,

определяемые в основном силой тока в проводах, а заодно уменьшить сечение этих

проводов.

Фрикционные передачи

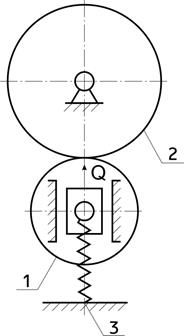

Во фрикционных передачах передача

вращательного движения между звеньями (катками – роликами) осуществляется

вследствие трения возникающего между ними. На рис.1.31

показан фрикционная передача с цилиндрическими катками. Передача движения от

ведущего катка 1 к ведомому катку 2 осуществляется силой трения, возникающей

под действием пружины с силой равной Q.

Нами рассмотрена фрикционная передача с

цилиндрическими катками для передачи вращательного движения между параллельными

валами. В передачах же с пересекающимися осями применяют фрикционные передачи с

коническими катками.

Рис.1.31. Фрикционная передача с цилиндрическими катками

Достоинствами фрикционной передачи

являются плавность работы, простота

конструкции, невозможность поломки при резком изменении крутящего момента на

одном из валов благодаря возможности проскальзывания катков и возможность осуществления бесступенчатого изменения

передаточного отношения, а также реверсирования. Поэтому фрикционные передачи

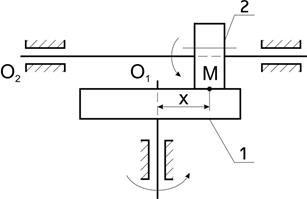

широко применяют в машиностроении в качестве вариаторов. Простейший вариатор,

называемый лобовым (рис.1.32), состоит из диска 1 и ролика 2.

Ролик можно смещать вдоль оси О2,

следствием чего точка контакта М может занимать различные положения,

определяемые расстоянием x. Это позволяет плавно регулировать

величину и направление угловой скорости выходного звена.

Рис.1.32. Лобовая фрикционная передача

В качестве вариаторов можно применять

также фрикционные передачи с коническими барабанами.

В процессе эксплуатации фрикционных

передач, вследствие перегрузки или попадания масла на них, может наблюдаться

проскальзывание одного катка относительно другого. Поэтому фрикционные

передачи не обеспечивают постоянства передаточного отношения между ведущим и

ведомым валами, что является существенным недостатком, который отсутствует у

зубчатых передач.

Недостатками также являются: необходимость прижимного

устройства, невозможность передачи значительных крутящих моментов.

В связи с указанными недостатками фрикционные передачи

не получили такого широкого распространения как зубчатые.

Зубчатые передачи

Самое широкое применение в машинах и

приборах находят зубчатые передачи которые позволяют

передавать вращательные движения от одного вала к другому с заданными угловыми

скоростями.

Зубчатые передачи получили наибольшее

распространение в машиностроении благодаря следующим достоинствам:

а) практически неограниченной

передаваемой мощности,

б) малым габаритам и весу,

в) стабильному передаточному отношению,

г) высокому КПД, который составляет в

среднем 0,97 - 0,98.

Недостатком зубчатых передач является шум

в работе на высоких скоростях, который однако может

быть снижен при применении зубьев соответствующей геометрической формы и

улучшении качества обработки профилей зубьев.

При высоких угловых скоростях вращения рекомендуется

применять косозубые шестерни, в которых зубья входят о зацепление плавно, что и обеспечивает относительно бесшумную работу.

Недостатком косозубых шестерен является наличие осевых усилий, которые дополнительно нагружают подшипники.

Этот недостаток можно устранить, применив сдвоенные шестерни с

равнонаправленными спиралями зубьев или шевронные шестерни. Последние, ввиду

высокой стоимости и трудности изготовления применяются сравнительно редко -

обычно лишь для уникальных передач большой мощности. При малых угловых

скоростях вращения применяются конические прямозубые шестерни, а при больших -

шестерни с круговым зубом, которые в

настоящее время заменили конические косозубые шестерни, применяемые ранее.

Конические гипоидные шестерни тоже имеют круговой зуб, однако оси колес в них

смещены, что создает особенно плавную и

бесшумную работу. Передаточное отнесение в зубчатых парах колеблется в широких

пределах, однако обычно оно равно 3 - 5.

В зависимости от расположения осей валов,

между которыми осуществляется вращательное движение при постоянном значении

передаточного отношения, различают передачи:

- При параллельных валах.

- При пересекающихся валах.

- При скрещивающихся валах.

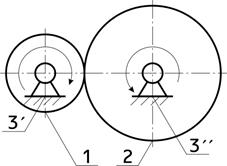

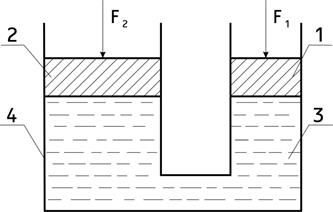

1) На рис.1.33

показаны цилиндрические колеса с внешним зацеплением, а на рис.1.34

изображены цилиндрические колеса с внутренним зацеплением, где зубья одного из

колес расположены по внутренней поверхности.

Рис.1.33. Зубчатый механизм с внешним зацеплением

Рис.1.34. Зубчатый механизм с внутренним

зацеплением

Наряду с прямозубыми, широкое

распространение получили зубчатые колеса с косыми и шевронными зубьями.

Зубчатая передача с реечным зацеплением

имеет в составе зубчатую рейку 1 и зубчатое колесо 2 (рис.1.35).

Рис.1.35. Зубчатый механизм с реечным зацеплением

2) При пересекающихся валах применяют

конические колеса (рис.1.36) с прямыми зубьями, а также с косыми,

криволинейными и круглыми.

Рис.1.36.

Коническая зубчатая

передача

3) При скрещивающихся валах используется червячная

передача (рис.1.37), у которой входным звеном является червяк 1, а также могут

применяться винтовые конические (гипоидные) колеса и винтовые цилиндрические

(геликоидальные) колеса. Это передачи со

скрещивающимися осями. Отличаются полностью бесшумной работой и большим

передаточным отношением в одной паре, которое в среднем составляет 16 - 25.

Серьезным недостатком червячных передач, ограничивающим их применение при

значительных мощностях, является низкий КПД,

обусловленный большими потерями на трение в зацеплении. Как следствие низкого КПД - при работе

передачи под нагрузкой, выделяется большое количество тепла, которое надо

отводить во избежание перегрева. Средние значения КПД первичной передачи

составляют 0,7 -0,8.

Рис.1.37. Червячная передача

По форме зуба передачи классифицируются:

- зубчатые передачи с эвольвентным

профилем зубьев;

- передачи с циклоидным профилем зуба;

- косозубые передачи с

зацеплением Новикова М.Л., имеющем в нормальном сечении круговой профиль зуба.

Зубчатые передачи осуществляются не только

в виде отдельной пары зубчатых колес в одноступенчатой передаче, но и в более

сложных комбинациях, образуя сложные передачи. Различают два вида таких передач:

многоступенчатые зубчатые передачи с неподвижными осями и зубчатые передачи с колесами, имеющими подвижные

оси.

Многоступенчатые зубчатые передачи с неподвижными осями

подразделяются на рядовые и ступенчатые зубчатые передачи.

1. Рядовое соединение зубчатых колес

представляет собой последовательное соединение нескольких зубчатых колес

(рис.1.38).

Рис.1.38. Рядовое соединение зубчатых колес

Рис.1.39. Двухступенчатая зубчатая передача

В ступенчатых зубчатых передачах

последовательно соединяются несколько пар колес (рис.1.39), так что на осях

может быть помещено более одного колеса.

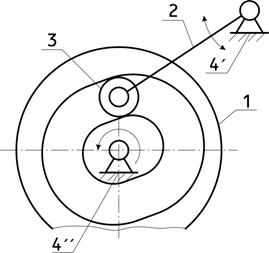

2. Специальные многоступенчатые передачи имеют некоторые

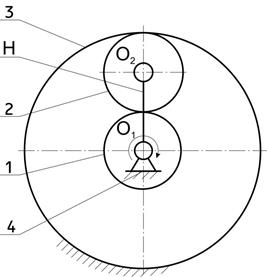

зубчатые колеса с подвижными осями (рис.1.40). Здесь на подвижной оси О2 находится колесо 2, которое при

вращении водила Н вокруг центральной оси О1 обегает неподвижное (опорное)

колесо 3 и вращается вокруг собственной оси.

Рис.1.40.

Планетарный зубчатый

механизм

Колеса 1 и 3 называются центральными

колесами (солнечным и корончатым), колесо 2 сателлит или планетарное

колесо. Рассматриваемая зубчатая передача называется планетарной и имеет одну степень подвижности, т.к. имеется неподвижное колесо

3. Достаточно задать закон движения одному

звену, чтобы все остальные звенья двигались определенно и целесообразно.

Иными словами работу передачи следует

описать так: центральное колесо 1 сообщает движение сателлиту 2, который

обкатывается по колесу 3 и увлекает за собой по часовой

стрелке водило.

Планетарные передачи компактны и

используются для значительного уменьшения числа оборотов на выходе, при этом

передаточные отношения могут быть более тысячи,

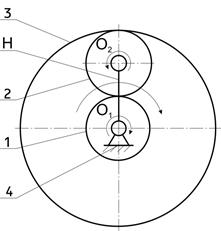

Планетарные передачи, в которых все колеса

подвижны, обладают двумя степенями подвижности и называются дифференциальными

передачами (рис.1.41). Такая передача должна иметь заданными

законы движения двух звеньев.

Рис.1.41. Дифференциальный механизм

К зубчатым передачам относятся и устройства прерывистого движения:

храповые механизмы, мальтийские механизмы и другие.

Храповые механизмы

Храповые

механизмы относятся к

механизмам прерывистого действия, которые

обеспечивают движения ведомого звена в одном направлении с периодическими остановками. Конструктивно

храповые механизмы делятся на нереверсивные

с внутренним зацеплением и с храповым колесом, а также реверсивные в

виде зубчатой рейки.

Нереверсивный

храповый механизм с внутренним зацеплением (рис. 1.42). Ведущим звеном может быть

как храповое колесо внутреннего зацепления 1,

соединенное с зубчатым

колесом внешнего зацепления, так и втулка 4

с закрепленной на ней собачкой 3,

подпружиненной к зубьям храпового

колеса 1 пружиной 2.

Рис. 1.42. Нереверсивный храповый механизм с внутренним зацеплением:

1 — храповое колесо; 2 — пружина; 3 — собачка; 4 — втулка

В нереверсивных механизмах

(рис. 1.43) храповое колесо выполняют в виде рейки 1 в направляющих, и

тогда собачка 2 сообщает рейке с храповым зубом прерывистое

прямолинейное движение. В этом случае предусматривает устройство, которое

возвращает рейку в начальное положение.

Рис.

1.43. Нереверсивный храповый

механизм:

1 - рейка; 2 - собачка

Рис.

1.44. Реверсивный храповый механизм:

1- храповик; 2 - ведущий рычаг; 3

- собачка

Реверсивные храповые

механизмы (рис. 1.44) имеют: храповое колесо 1 с зубьями эвольвентного профиля, а на ведущем

рычаге 2 шарнирно устанавливают

собачку 3, которую при необходимости реверса перебрасывают вокруг оси Ох.

В машино- и приборостроении применяют храповые механизмы, в которых

механизм (ведомое звено) двигается в одном направлении с периодическими остановками

(металлообрабатывающие станки, задняя ведущая втулка у велосипеда и др.).

Мальтийский механизм

(крест)