Главная

Лекция 8. Синтез рычажных

механизмов.

Постановка задачи,

виды и способы синтеза

Цель синтеза механизма - определение размеров механизма и положений его входного звена наилучшим образом удовлетворяющих заданным условиям и обеспечивающих наилучшее (оптимальное) сочетание качественных показателей.

Из множества возможных задач решаемых при синтезе наиболее распространены:

- синтез по нескольким заданным положениям выходного звена (задача позиционирования), когда не важно по какому закону происходит переход из одного положения в другое;

- синтез по заданному закону движения выходного звена (по функции положения, по первой или второй передаточной функции);

- синтез по конкретным кинематическим параметрам: средней скорости выходного звена, коэффициенту неравномерности средней скорости;

- синтез по условиям передачи сил между звеньями механизма - по допустимому углу давления.

В качестве ограничений или качественных показателей при синтезе механизмов используются:

- условие проворачиваемости звеньев, т.е. обеспечение для входного и (или) выходного звеньев возможности поворота на угол более 360 градусов;

- допустимые углы давления, т.е. угол между вектором движущей силы, действующей с ведущего звена на ведомое, и вектором скорости точки ее приложения не должен превышать некоторых допустимых величин, чтобы исключить недопустимо большие величины реакций в КП, низкий КПД механизма, возможность его заклинивания (невозможность движения при любой величине движущей силы на входном звене);

- конструктивные ограничения на габариты механизма, т.е. размеры звеньев должны обеспечивать вписывание механизма в заданные габаритные размеры;

- точность обеспечения заданного закона движения или заданных положений звеньев механизма;

- другие условия и требования определяемые условиями функционирования и эксплуатации механизма.

В зависимости от исходных данных различают следующие виды синтеза:

- геометрический, когда заданы отдельные положения звеньев или траектории отдельных точек;

- кинематический, когда заданы некоторые скорости, ускорения или их соотношения;

- динамический, когда заданы действующие силы или наложены некоторые ограничения на динамические параметры.

К способам синтеза относятся:

а) опытный, когда экспериментальным путём подбираются размеры звеньев для реализации заданной траектории;

б) графический и графо-аналитический (разработаны для типовых и ряда специальных механизмов, частично рассмотрены ниже);

в) аналитический.

- оптимальное проектирование:

-- градиентные

методы,

-- метод

случайного поиска,

-- минимизация

уступок,

-- комбинированные

методы,

-- другие;

- автоматизирование

проектирование.

Возможны различные комбинации видов и способов синтеза, перечисленных выше. К решению задач синтеза приступают после определения структуры механизма - выбора его структурной схемы. В нашем курсе рассматриваются только простые типовые четырех- или шестизвенные рычажные механизмы.

Решение задач

оптимального синтеза стержневых механизмов

При постановке задачи оптимального синтеза следует различать входные и выходные параметры.

Входные – это изначально заданные параметры (размеры звеньев, скорости, ускорения или их соотношения).

Выходные – это параметры, определяемые в результате решения задачи.

При синтезе

необходимо учитывать ряд требований кинематического, конструктивного,

технологического характера и т. д., среди которых одно, как правило, является

главным, а остальные – второстепенными (дополнительными). Если главное

требование записать математически в виде функции ![]() , где

, где ![]() - выходные параметры, то такая функция называется функцией

цели (целевой), при этом дополнительные условия, выраженные в виде

- выходные параметры, то такая функция называется функцией

цели (целевой), при этом дополнительные условия, выраженные в виде ![]() , называются ограничениями.

, называются ограничениями.

Задачей оптимального синтеза является обеспечение экстремального значения Z при соблюдении всех ограничений.

Например, выразив вес механизма в виде функции Z его параметров (длин звеньев) можно решать задачу минимизации Z при соблюдении условий его существования. К таким условиям относятся условия проворачивания кривошипа в шарнирном четырёхзвеннике, условие соблюдения заданного угла давления и ряд других.

При малом числе выходных параметров решение задачи оптимизации может быть получено в аналитической форме. В противном случае используются численные методы направленного, случайного или комбинированного поиска оптимальных решений.

Условия проворачиваемости кривошипа в шарнирном четырёхзвеннике

При

проектировании (синтезе) четырёхшарнирного механизма

одним из учитываемых условий может быть проворачиваемость

звеньев, то есть наличие одного или двух кривошипов. Это зависит от соотношения

длин звеньев. Например, для того, чтобы звено АВ четырёхзвенника (рис. 8.1) могло стать

кривошипом, оно должно последовательно пройти через два крайних положения.

Используя три положения механизма, получим следующие условия: для положений 1,

2, 3, предварительно обозначив длины звеньев: ![]()

При этом:

![]()

![]()

![]()

то есть сумма длин кривошипа и любого другого звена меньше суммы остальных звеньев.

Рис.8.1

Сложим попарно

полученные неравенства и получим: ![]()

![]()

![]() , то есть кривошип является самым коротким звеном. А если данные

условия не выполняются, то механизм будет либо двухкривошипным,

либо двухкоромысловым. Эти условия используются при

геометрическом синтезе.

, то есть кривошип является самым коротким звеном. А если данные

условия не выполняются, то механизм будет либо двухкривошипным,

либо двухкоромысловым. Эти условия используются при

геометрическом синтезе.

Учёт углов давления в стержневых механизмах

Углы давления

во многом определяют условия работы механизма. Так как угол давления ![]() (рис. 8.2), измеряемый

между вектором силы и вектором скорости в точке её приложения, влияет на трение

и износ в кинематических парах, то эти углы, в частности их максимальные значения

при синтезе ограничивают для исключения возможности заклинивания и уменьшения

коэффициента полезного действия. Для упрощения расчётов, связанных с

определением углов давления, обычно пренебрегают тангенциальными составляющими

реакций, что позволяет находить наихудшие положения с точки зрения риска заклинивания и назначать длины звеньев

(рис. 8.2), измеряемый

между вектором силы и вектором скорости в точке её приложения, влияет на трение

и износ в кинематических парах, то эти углы, в частности их максимальные значения

при синтезе ограничивают для исключения возможности заклинивания и уменьшения

коэффициента полезного действия. Для упрощения расчётов, связанных с

определением углов давления, обычно пренебрегают тангенциальными составляющими

реакций, что позволяет находить наихудшие положения с точки зрения риска заклинивания и назначать длины звеньев ![]() , обеспечивающие приемлемые условия работы при заданном

предельном угле

, обеспечивающие приемлемые условия работы при заданном

предельном угле ![]() (рис. 8.2), то есть при

(рис. 8.2), то есть при

![]()

Углы ![]() называются углами

передачи и ограничиваются при проектировании величиной

называются углами

передачи и ограничиваются при проектировании величиной ![]() .

.

Рис.8.2

Синтез четырёхзвенника

по трём заданным положениям шатуна

Так как точки В и С шарнирного четырёхзвенника описывают дуги окружностей (рис. 8.3), то проведя перпендикуляры через середины хорд, соединяющих концы шатуна в трёх положениях, получим центры вращения звеньев АВ и CD (точки A и D). Вид синтеза – геометрический; способ синтеза – графический.

Рис.8.3

Синтез кривошипно-ползунного механизма по

некоторым заданным размерам

Кривошипно-ползунный

механизм характеризуется пятью параметрами: ![]() (рис. 8.4), при

этом можно записать два аналитических выражения,

связывающие эти параметры:

(рис. 8.4), при

этом можно записать два аналитических выражения,

связывающие эти параметры: ![]() ;

; ![]() .

.

Таким образом,

задавая три параметра из пяти, можно определить два оставшихся из указанных

выражений. Например, задав величины ![]() ,

, ![]() и

и ![]() , можно определить

, можно определить ![]() и

и ![]() .

.

Вид синтеза – геометрический; способ – аналитический.

Рис.8.4

Понятие о синтезе механизма по заданному

закону движения выходного звена

Пусть задан

закон движения ведомого звена (угла поворота коромысла - ![]() ) в зависимости от угла поворота кривошипа φ, например, в четырёхшарнирном

механизме (рис. 8.5).

) в зависимости от угла поворота кривошипа φ, например, в четырёхшарнирном

механизме (рис. 8.5).

Рис. 8.5

Приближенный

синтез включает разбивку всего интервала по оси графика ![]() по оси абсцисс

по оси абсцисс ![]() на участки,

соответствующие трём произвольным значениям

на участки,

соответствующие трём произвольным значениям ![]() ,

, ![]() ,

, ![]() . Используется метод обращения движения, когда механизму

условно задаётся движение, обратное кривошипу. Если заданы длина коромысла и

межцентровое расстояние, то по трём положениям в обращённом движении можно

найти размеры шатуна и кривошипа согласно рис. 8.5, где т.В находят как центр вращения т.С

в обращённом движении. Существует

постановка задачи, когда отыскивается оптимальный закон движения с точки зрения

различных параметров: скорости, ускорения, работы динамических сил и т. д.

. Используется метод обращения движения, когда механизму

условно задаётся движение, обратное кривошипу. Если заданы длина коромысла и

межцентровое расстояние, то по трём положениям в обращённом движении можно

найти размеры шатуна и кривошипа согласно рис. 8.5, где т.В находят как центр вращения т.С

в обращённом движении. Существует

постановка задачи, когда отыскивается оптимальный закон движения с точки зрения

различных параметров: скорости, ускорения, работы динамических сил и т. д.

Понятие о синтезе

механизма по заданной траектории

Часто требуется спроектировать механизм с заданной траекторией движения ведомого звена. Например, четырёхшарнирный механизм стрелы портального крана позволяет перемещать груз горизонтально при вращении стрелы в вертикальной плоскости (рис. 8.6). Синтез таких механизмов осуществляется графическими и аналитическими методами с использованием теории функций с наибольшим приближением к заданной траектории. В этой области имеются работы Чебышева, который первым предложил решение задачи для лямбдообразного прямила Чебышева, положенного в основу конструкции стрелы портального крана (рис. 8.6).

Искомыми

параметрами являются длины звеньев, включая и длину ![]() .

.

Рис.8.6

Синтез рычажных

механизмов по коэффициенту изменения средней скорости выходного звена

Целью проектирования является создание (синтез)

кинематической схемы механизма,

которая обеспечит требуемый закон изменения кинематических параметров при минимальных размерах механизма и приемлемых динамических условиях работы.

В рычажных механизмах с периодическим циклом работы

должна быть обеспечена проворачиваемость

кривошипов (условие геометрической работоспособности).

Одним из

условий силовой работоспособности механизма является условие передачи сил от

ведущего звена к ведомому. Характер силового воздействия

на звено определяют углом давления ![]() - углом между вектором

силы, действующей на ведомое звено (без учёта трения и ускорения движения

масс), и вектором скорости точки её приложения. Для нормальной работы механизма

угол давления

- углом между вектором

силы, действующей на ведомое звено (без учёта трения и ускорения движения

масс), и вектором скорости точки её приложения. Для нормальной работы механизма

угол давления ![]() в любом его положении

не должен превышать максимально допустимого значения

в любом его положении

не должен превышать максимально допустимого значения ![]() :

:

![]()

Коэффициент изменения средней скорости исполнительного звена на рабочем и холостом ходу является показателем экономической эффективности работы механизма. Коэффициент характеризует степень использования рабочего времени машины по сравнению с непроизводительными затратами на холостой ход и выражается отношением средней скорости исполнительного звена на холостом ходу к средней его скорости на рабочем ходу:

(1)

(1)

Чем больше этот коэффициент, тем эффективней

использование рабочего времени механизма и меньше затраты времени на

холостой ход.

На стадии

проектирования кинематической схемы механизма можно обеспечить требуемый коэффициент изменения средней скорости исполнительного

звена, связав его с геометрическими параметрами взаиморасположения звеньев механизма и неподвижных кинематических пар.

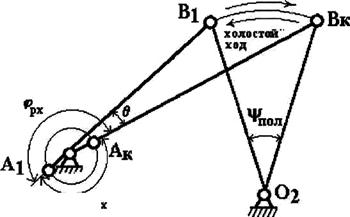

В качестве

примера построим кривошипно-коромысловый механизм в двух крайних положениях

коромысла (рис.8.7). Эти положения получаются при условии, что отрезки,

изображающие кривошип О1А и

шатун АВ, располагаются

на одной прямой линии. Коромысло О2В при переходе из одного крайнего

положения в другое поворачивается на один и тот же угол размаха ![]() , а кривошип О1А - на разные углы

, а кривошип О1А - на разные углы ![]() (рабочий ход) и

(рабочий ход) и ![]() (холостой ход).

(холостой ход).

Тогда

коэффициент изменения средней скорости "k" можно выразить через угол

![]() между крайними

положениями шатуна следующим образом (рис.8.7):

между крайними

положениями шатуна следующим образом (рис.8.7):

.

.

Следовательно,

обеспечивая при проектировании схемы механизма угол ![]() между крайними положениями

звеньев, представляется возможным получить необходимый коэффициент "k" изменения

средней скорости:

между крайними положениями

звеньев, представляется возможным получить необходимый коэффициент "k" изменения

средней скорости:

![]() (2)

(2)

Рис. 8.7. Схема

кривошипно-коромыслового механизма,

соответствующая крайним положениям исполнительного звена

Поэтому при

постоянной скорости вращения кривошипа время перехода из одного крайнего

положения в другое оказывается различным. Соответственно различной оказывается

и средняя угловая скорость коромысла.

Проведем синтез наиболее часто встречающихся

рычажных механизмов.

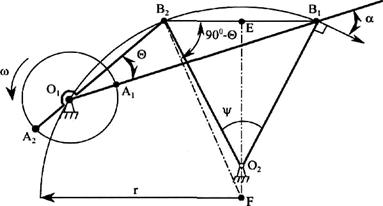

Кривошипно-коромысловый

механизм. Заданы длина коромысла l3, угол его размаха ![]() и коэффициент K. Строим

крайние положения коромысла О2В (рис. 8.8).

и коэффициент K. Строим

крайние положения коромысла О2В (рис. 8.8).

Рис. 8.8. Схема синтеза кривошипно-коромыслового

механизма

Определяем угол между крайними положениями шатуна АВ:

![]() .

.

Из середины

отрезка B1B2

точки Е проводим прямую через центр качания коромысла (точка О2). Строим ![]() (

(![]() ). Из точки F радиусом

). Из точки F радиусом ![]() проводим дугу, которая

будет геометрическим местом центров

вращения кривошипа O1.

Зная максимально допустимый угол давления

проводим дугу, которая

будет геометрическим местом центров

вращения кривошипа O1.

Зная максимально допустимый угол давления ![]() , определяем положение точки O1

и строим крайние положения шатуна АВ.

, определяем положение точки O1

и строим крайние положения шатуна АВ.

Длина кривошипа

O1A ![]() ;

;

Длина шатуна AB ![]() .

.

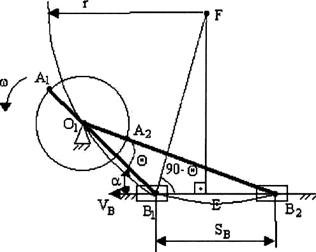

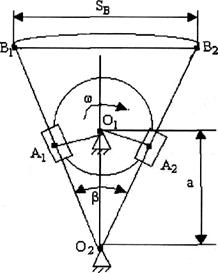

Дезаксиальный кривошипно-ползунный механизм Задан ход ползуна SB и коэффициент К. Строим крайние положения ползуна B1 и В2 (рис. 8.9).

Рис.8.9. Схема синтеза

кривошипно-ползунного механизма

Определяем

угол между крайними положениями шатуна АВ:

![]() .

.

Из середины

отрезка B1B2 точки Е проводим прямую и строим прямоугольный треугольник В1ЕF (![]() ). Из точки F радиусом

). Из точки F радиусом ![]() проводим дугу, которая

будет геометрическим местом центров вращения кривошипа О1. Зная максимально допустимый

угол давления

проводим дугу, которая

будет геометрическим местом центров вращения кривошипа О1. Зная максимально допустимый

угол давления ![]() , определяем положение точки О1 и строим крайние

положения шатуна АВ.

, определяем положение точки О1 и строим крайние

положения шатуна АВ.

Длина

кривошипа О1А

![]() ;

;

Длина шатуна ![]()

![]() .

.

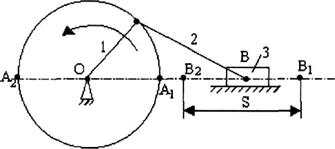

Аксиальный

кривошипно-ползунный механизм. Задана

средняя скорость ползуна Vcp и частота вращения кривошипа n1.

Для аксиального (центрального) кривошипно-ползунного механизма (рис. 8.10)

двойной ход ползуна соответствует одному обороту кривошипа: ![]() .

.

Рис. 8.10. Схема синтеза аксиального кривошипно-ползунного механизма

Средняя скорость точки В ![]() , откуда длина кривошипа:

, откуда длина кривошипа:![]()

![]() .

.

Задаваясь

соотношением ![]() (это соотношение меняется

в пределах

(это соотношение меняется

в пределах ![]() ), определяем длину шатуна

), определяем длину шатуна ![]() .

.

Механизм

с качающейся кулисой. Заданы коэффициент К и ход исполнительного органа SB.

Определяем угол размаха кулисы ![]() .

.

Строим крайние положения кулисы О2В (рис. 8.11).

Рис. 8.11. Синтез механизма с качающейся кулисой

Вычисляем

длину кулисы  .

.

В контур

треугольника O2B1B2 впишем траекторию точки А кривошипа таким образом, чтобы она не касалась линии B1B2. Вычертим кулисные камни в крайних положениях и отметим

межцентровые расстояния O1O2 и длину кривошипа O1A1.

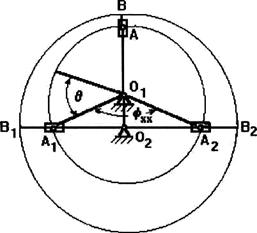

Механизм

с вращающейся кулисой. Заданы межцентровое

расстояние O1O2 и

коэффициент К.

Определяем угол ![]() :

: ![]() .

.

Строим положение центров вращения кулисы О2 и

кривошипа О1 (рис. 8.12).

Через точку О2

проведём прямую, перпендикулярную к O1O2. Определяем угол холостого хода ![]() . Приняв точку O1 за вершину, а отрезок O1O2

за биссектрису,

построим стороны угла

. Приняв точку O1 за вершину, а отрезок O1O2

за биссектрису,

построим стороны угла ![]() , при этом отрезок O1A1=O1A2 определит длину кривошипа.

, при этом отрезок O1A1=O1A2 определит длину кривошипа.

Рис. 8.12. Синтез механизма с вращающейся кулисой

Изобразим положение кулисы, когда стойка O1O2 и кривошип O1A образуют прямую О2А. Участок

кулисы АВ должен быть принят таким, чтобы исключить соскальзывание кулисного камня с

кулисы в этом положении.

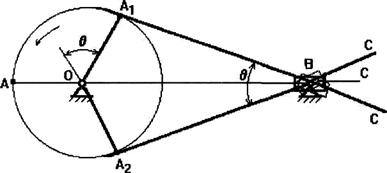

Механизм

с качающимся ползуном. Заданы коэффициент К и межцентровое расстояние ОВ.

Определяем угол между крайними положениями

звена: ![]() .

.

Изображаем положение точек О и В соответственно принятому отрезку для межцентрового расстояния

(рис. 8.13).

Рис.

8.13. Синтез механизма с качающимся ползуном

Приняв точку В за вершину, а

отрезок ОВ - за биссектрису, построим

угол ![]() между крайними

положениями звена 2. Из точки О опустим перпендикуляры OA1

и OA2,

которые изобразят кривошип, и опишем траекторию точки А кривошипа.

между крайними

положениями звена 2. Из точки О опустим перпендикуляры OA1

и OA2,

которые изобразят кривошип, и опишем траекторию точки А кривошипа.

Определим длину звеньев механизма с учётом крайних положений. Примем ВС=0,5ОА в крайнем горизонтальном положении.

Общий порядок

проектирования рычажного механизма

Процесс проектирования рычажного механизма включает следующие основные этапы:

1. Производится синтез кинематической схемы (определяются длины звеньев по заданным условиям).

2. Принимается упрощённый закон движения входного звена, определяются скорости и ускорения звеньев, производится приближённый силовой расчёт (определяются реакции в кинематических парах).

3. По найденным усилиям подбираются сечения звеньев и определяются их массы.

4. Производится приведение сил и масс, подбор маховика и определение истинного закона движения звена приведения.

5. При найденном законе движения звена приведения находятся уточнённые значения скоростей и ускорений, определяются более точные величины реакций и производится проверка прочности и жёсткости звеньев. Размеры сечений и массы звеньев последовательно уточняются.

Иногда используют более простую последовательность, в которой расчёт ведётся при заданных длинах и массах звеньев, а также при упрощённом законе движения входного звена.

Рассмотрим пример синтеза четырёхшарнирного рычажного механизма (рис.8.14). Прототипами таких механизмов могут служить схемы станков-качалок.

Рис.8.14

Существуют

различные потребности к созданию схем таких механизмов. Наиболее

распространённой является проектирование четырёхшарнирного

рычажного механизма по заданному коэффициенту изменения средней скорости

выходного звена (рабочего звена). В данном случае таковым является коромысло ![]() . Ведущим в данном механизме считаем кривошип

. Ведущим в данном механизме считаем кривошип ![]() .

. ![]() - шатун. Длина

коромысла и максимальный угол качания заданы. Требуется определить размеры

кривошипа и найти расстояние

- шатун. Длина

коромысла и максимальный угол качания заданы. Требуется определить размеры

кривошипа и найти расстояние ![]() .

.

При переходе коромысла из крайнего правого положения в крайнее

левое положение, кривошип из точки ![]() перейдёт в положение

перейдёт в положение ![]() и пройдёт угол

и пройдёт угол ![]() . При переходе из крайнего левого положения в крайнее правое

положение, кривошип перейдёт из точки

. При переходе из крайнего левого положения в крайнее правое

положение, кривошип перейдёт из точки ![]() в точку

в точку ![]() и пройдёт угол

и пройдёт угол ![]() . Кривошип обладает постоянной угловой скоростью

. Кривошип обладает постоянной угловой скоростью ![]() . Так как скорость постоянна, то очевидно, что

. Так как скорость постоянна, то очевидно, что ![]() .

.

Средние

скорости кривошипа можно определить по формулам: ![]() ;

; ![]() . Так как

. Так как ![]() , то

, то ![]() . Тогда отношение скоростей:

. Тогда отношение скоростей:  - коэффициент

неравномерности или коэффициент изменения средней скорости (коэффициент

изменения скорости при движении ведомого звена влево и вправо). Этот

коэффициент можно определить по следующей формуле:

- коэффициент

неравномерности или коэффициент изменения средней скорости (коэффициент

изменения скорости при движении ведомого звена влево и вправо). Этот

коэффициент можно определить по следующей формуле: ![]() , откуда угол

, откуда угол ![]() можно определить по

формуле:

можно определить по

формуле: ![]() .

.

Рис.8.15

Часто

необходимо иметь такую неравномерность движения, которая диктуется

технологическими требованиями рабочего процесса, когда время на холостой ход

можно сократить кинематическим способом. Рабочий ход происходит с необходимой

для процесса скоростью и в заданное время. Такой механизм позволяет сохранить

холостой ход. При проектировании нового механизма движение ведомого звена (чаще

всего оно является рабочим) задаётся с различными скоростями, то есть задаётся

коэффициент ![]() , при этом задаются длиной коромысла и максимальным углом

качания. Требуется определить положение центра вращения кривошипа и длины

кривошипа и шатуна, чтобы соблюдался заданный коэффициент

, при этом задаются длиной коромысла и максимальным углом

качания. Требуется определить положение центра вращения кривошипа и длины

кривошипа и шатуна, чтобы соблюдался заданный коэффициент ![]() .

.

Имея заданный

размер коромысла и угол его качания строим крайние

положения. Определяем угол ![]() по заданному

коэффициенту

по заданному

коэффициенту ![]() , с помощью формулы

, с помощью формулы ![]() . Соединим

. Соединим ![]() с

с ![]() соответствующей

хордой. Из точки

соответствующей

хордой. Из точки ![]() опустим перпендикуляр

опустим перпендикуляр ![]() к хорде и построим

угол

к хорде и построим

угол ![]() , который равен

, который равен ![]() . Через точки

. Через точки ![]() проведём окружность

проведём окружность ![]() . Лучи проведённые из любой точки этой окружности будут

образовывать один и тот же угол

. Лучи проведённые из любой точки этой окружности будут

образовывать один и тот же угол ![]() .

.

![]() , где

, где ![]() ;

; ![]() .

.

![]() , где

, где ![]() ;

; ![]() .

.

Длину

кривошипа можно определить следующим способом: ![]() . Раствором циркуля равным

. Раствором циркуля равным ![]() проведём дугу до

пересечения с прямой

проведём дугу до

пересечения с прямой ![]() и получим точку

и получим точку ![]() . Тогда

. Тогда ![]() , откуда

, откуда ![]() .

.

Построения,

произведённые в масштабе, дадут нам реальную длину кривошипа, которую можно

определить следующим образом: ![]() . Углы

. Углы ![]() и

и ![]() определяются из

формул:

определяются из

формул: ![]() и

и ![]() . Длины звеньев

. Длины звеньев ![]() и

и ![]() можно определить по следующим

формулам:

можно определить по следующим

формулам: ![]() и

и ![]() соответственно.

соответственно.

Таким образом все геометрические параметры механизма определены.

Чтобы

определить оптимальное положение центра вращения кривошипа ![]() следует учитывать дополнительное

требование. Таковым является угол давления

следует учитывать дополнительное

требование. Таковым является угол давления ![]() . Этот угол должен лежать в пределах от

. Этот угол должен лежать в пределах от

![]() до

до

![]() . Точка

. Точка ![]() для центра вращения

кривошипа должна лежать всегда левее (в случае нашего механизма) угла

для центра вращения

кривошипа должна лежать всегда левее (в случае нашего механизма) угла ![]() .

.

Построим планы

скоростей для определения максимальных скоростей точки ![]() коромысла при движении

влево и вправо.

коромысла при движении

влево и вправо.

Максимальная

скорость будет в тех положениях, когда расположение кривошипа и шатуна будет

взаимно перпендикулярным, то есть звено![]() будет перпендикулярно

звену

будет перпендикулярно

звену ![]() , как показано на рисунке (рис.8.16).

, как показано на рисунке (рис.8.16).

![]() ;

;

![]() ;

; ![]() .

.

Имея планы

скоростей можно проверить правильность выдерживания коэффициента изменения

скорости![]() .

.

Рис.8.16

Оптимальный синтез

рычажных механизмов

Согласно

энциклопедическому словарю, задача оптимального проектирования - это

экономико-математическая задача, содержащая критерий оптимальности и

ограничения и направленная на поиск лучшего в определенных условиях (т.е.

оптимального) значения показателя. Оптимизация - отыскание

такого решения рассматриваемой задачи, которое дает экстремальное (минимальное

или максимальное) значение некоторой функции, называемой целевой [Ю.А.Казик Математический словарь. Таллин. “Валгус” 1985 ].

При оптимальном метрическом синтезе механизма необходимо определить такое сочетание его размеров (внутренние параметры), которое наилучшим образом удовлетворяет требуемым эксплуатационным и качественным показателям (критерии оптимизации и ограничивающие условия). При метрическом синтезе в качестве качественных показателей обычно используются: габариты механизма, точность обеспечения заданных положений или закона движения (функции положения или передаточной функции), условия передачи сил в кинематических парах (углы давления в кинематических парах) и другие показатели. Механизм при оптимальном проектировании характеризуется двумя n-мерными векторами: параметров и качественных показателей. На значения как параметров, так и качественных показателей могут быть наложены некоторые ограничения в виде равенств или неравенств.

Ограничения

могут быть:

- параметрическими (например, ограничения на длины звеньев

механизмов);

- дискретизирующими (например, выбор размеров из стандартного

ряда);

- функциональными (например, условия проворачиваемости

звеньев механизма, условия заклинивания кинематических пар).

Ограничения формируют область допустимых значений параметров, в пределах которой осуществляется поиск оптимального решения. В пределах этой области могут существовать локальные и глобальный оптимум целевой функции. Целевая функция может быть одномерной или многомерной. При многомерной оптимизации необходимо формирование сложной целевой функции, учитывающей вес каждого из качественных показателей, например, аддитивной

![]()

или

мультипликативной функции

![]()

где ![]() - целевая функция,

- целевая функция, ![]() - габариты механизма,

- габариты механизма, ![]() - точность механизма,

- точность механизма, ![]() - углы давления в КП

механизма,

- углы давления в КП

механизма, ![]() - весовые коэффициенты

при качественных показателях.

- весовые коэффициенты

при качественных показателях.

На рис. 8.17

представлена целевая функция при однопараметрической оптимизации (р

- параметр оптимизируемой системы). Ограничения по параметру рmin и pmax

определяют область допустимых решений (ОДР), в пределах

которой проводится поиск оптимального решения. В нашем примере в этой области

целевая функция имеет два минимума: локальный при рл.опт

и глобальный при ргл.опт .

Задача

считается решенной после определения глобального экстремума функции.

Методы решения

задач оптимизации весьма разнообразны и являются предметом изучения в таких

учебных дисциплинах как вычислительная математика, математическое

программирование, САПР.

Рис.8.17

Вопросы для самопроверки

- Какие параметры механизма определяются при синтезе?

- Какие рычажные механизмы относятся к простейшим типовым механизмам?

- Определите цели и задачи синтеза механизмов?

- Какими методами решаются задачи синтеза механизмов?

- Сформулируйте условия проворачиваемости звеньев четырехшарнирного механизма?

- Что называют углом давления, как учитывается угол давления при синтезе механизма?

- Как проектируется четырехшарнирный механизм по коэффициенту неравномерности средней скорости?

- Как проектируется кривошипно-ползунный механизм по коэффициенту неравномерности средней скорости?

- Как проектируется четырехшарнирный механизм по двум положениям выходного звена?

- Как проектируется кулисный механизм по углу давления?

- Как проектируется кривошипно-ползунный механизм по средней скорости?

- Опишите алгоритм оптимального синтеза механизма?

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Детали машин Строительная механика